Steuerungs- und I/O-System mit verteilten Intelligenzen erlaubt flexible Gestaltung der Maschinensteuerung

Industrie 4.0, M2M-Systeme und Smart Grid sind Ansätze, die mehr oder weniger das gleiche Ziel verfolgen: Produktionsprozesse ressourcenschonender, vernetzter und sicherer zu gestalten. Ein Lösungsansatz sind Multiprozessor-Architekturen in Form verteilter Intelligenzen.

Modularität ist das Zauberwort, das sich vom Schaltschrankbau über das komplette Maschinen- beziehungsweise Anlagenkonzept zieht. Es gilt, Maschinen in standardisierte, autonome Funktionsmodule zu zerlegen, die sich individuell und kundenspezifisch zusammenstellen lassen. In der Automatisierungstechnik geht der Trend aktuell zu dezentralen Intelligenzen in Kombination mit durchdachten Usability-Konzepten, die eine einfache Handhabung und Bedienung gewährleisten.

So haben beispielsweise Smartphones mindestens ebenso viel Rechenleistung wie ein IPC, besitzen aber keine Lüfter und haben keinen Platz für interne Erweiterungen. Benötigt man Speicherplatz, erfolgt die Erweiterung über eine Standard-Schnittstelle. Um Maschinensteuerungen flexibler zu gestalten, sind kleine, verteilte Intelligenzen ein smarter Ansatz: CPUs mit so wenig Verlustleistung wie möglich - also Prozessoren, die keine speziellen Anforderungen an Zuluft, Abluft oder Umluft stellen. Die Maschine wird in logische Funktions-Einheiten unterteilt, und dort, wo es sinnvoll ist, setzt man vor Ort kleine Recheneinheiten mit den dazugehörigen I/Os ein. Die kompakten CPUs müssen genug Rechenleistung und Speicher bieten und zudem Safety als integralen Bestandteil des Systemansatzes einschließen.

Komplexe Maschinen dezentral abbilden

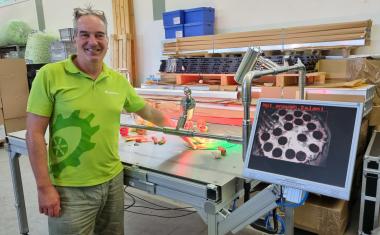

Sigmatek bietet mit der S-Dias-Reihe ein kompaktes Steuerungs- und I/O-System, mit dem sich komplexe Maschinen in einem dezentralen Verbund abbilden lassen. Das Prozessormodul CP 111 ist eine Möglichkeit, um Ein- und Mehr-CPU-Konzepte zu realisieren. Der verbaute EDGE2-Technology-Prozessor zeichnet sich durch eine geringe Verlustleistung sowie zahlreiche Schnittstellen aus. Ergänzt wird die Serie vom Hutschienen-IPC 111, der auch als zentrale Steuerungsplattform bei dezentralen Mehr-CPU-Konzepten eingesetzt werden kann. Kommuniziert wird über das Echtzeit-Ethernet-System Varan mit einer Busgeschwindigkeit von 100 Mbit/s. Der Zugriff auf einzelne I/O-Module kann innerhalb von 1,12 µs erfolgen.

Dieser dezentrale Ansatz mit verteilten Intelligenzen, die ihre Maschinenfunktion exakt erledigen und sich flexibel an neue Anforderungen anpassen lassen, funktioniert jedoch nur mit einem effizienten Projektierungs-Tool und einem leistungsfähigen Kommunikationsnetzwerk, dessen Manager sich automatisch synchronisieren.

Modular auch in der Software

Über der modularen Hardware muss demnach ein durchgängiges Engineering-Tool sitzen, das ebenfalls einen modularen, mechatronischen Ansatz unterstützt. Ideal sind hier objektorientierte Konzepte wie Lasal von Sigmatek. Das Tool-Set vereint alle Automatisierungsdisziplinen: von der Steuerungsprogrammierung über die Visualisierung und Antriebstechnik bis hin zur Safety-Programmierung. Maschinenkomponenten werden als Software-Komponenten (Objekte) nachgebildet, Code und Daten zu logischen Einheiten zusammengefasst. Dazu wird die Komplexität des Programms gekapselt, das heißt, der Programmcode ist auf den ersten Blick nicht ersichtlich. Die gekapselten Objekte werden mit Parametern und Schnittstellen ausgestattet, über die sie mit der Außenwelt kommunizieren. Wenn diese Schnittstellen klar definiert sind, sind Objekte später einfach gegen andere austauschbar.

Beim grafischen Ansatz, den Lasal seit Beginn verfolgt, werden die von Klassen erzeugten Objekte (Maschinenmodule) in sogenannten Netzwerken dargestellt. Der Entwickler sieht so auf den ersten Blick die Eigenschaften eines Maschinenteils und die Kommunikation mit anderen Maschinenteilen. Einmal erstellte und getestete Software-Module (Objekte) können in Bibliotheken abgelegt werden. Sie lassen sich in unterschiedlichen Projekten oder Systemteilen wiederverwenden und zu komplexen Programmstrukturen zusammenfügen. Der Maschinenbauer ist so in der Lage, flexibel und schnell auf spezielle Endkundenwünsche zu reagieren. Zudem sind Erweiterungen, Weiterentwicklungen oder Migrationen einfach und strukturiert umzusetzen. Im Hinblick auf Industrie 4.0 unterstützt Lasal auch das OPC-UA-Kommunikationsprotokoll, sodass Maschinendaten hersteller- und plattform-unabhängig transportiert werden können - und dies sowohl horizontal als auch vertikal also zwischen Produktions- und Unternehmensleitebene.

Kommunikation 4.0

Im Konzept von Industrie 4.0 können Geräte miteinander kommunizieren, sind zudem eindeutig identifizier- und lokalisierbar. Die intelligente Vernetzung wird also immer wichtiger und ist speziell bei einer dezentralen, modularen Maschinengestaltung ein entscheidender Faktor. Mit Echtzeit-Ethernetbussystemen lassen sich Maschinen beziehungsweise komplette Fertigungsstraßen von der Feldebene bis zur Office-Ebene durchgängig vernetzen. Und dies, ohne dass unautorisierte Fremdzugriffe über das Firmennetzwerk die Funktionsweise der Maschine sowie die Echtzeit-Kommunikation beeinflussen können.

Varan ist auf höchste Übertragungssicherheit ausgelegt. Datenpakete aus der Office-Umgebung und dem WWW werden in kleine Datenpakete (bis 128 Byte) aufgeteilt, im Varan-Netzwerk durch Tunnel übertragen und am Zielknoten wieder zusammengesetzt. Dabei werden die fremden Telegramme nicht interpretiert, sondern „blind" transportiert, wodurch höchste Sicherheit gegenüber beabsichtigten und unbeabsichtigten Beeinflussungen gegeben ist. Auch sicherheitsrelevante Nachrichten lassen sich im Black-Channel-Prinzip einfach übertragen.

Das hart echtzeitfähige Bussystem arbeitet voll synchronisiert - wenn gewünscht über die gesamte Produktionshalle - und das mit einem Synchronitätsjitter unter 100 ns. Durch die Hot-Plug-Fähigkeit ist es möglich, ganze Maschinen oder Bearbeitungszellen im laufenden Betrieb logistisch aus der Gesamtproduktion herauszunehmen und bei Bedarf eine andere Maschinen-Option einzubinden - ohne dass der gesamte Maschinenverbund gestoppt werden muss.

Der vernetzte Weg in die Zukunft

Der europäische Maschinenbau ist speziell mit Klein- und Sonderserien erfolgreich, bei denen jedoch viel Aufwand ins Engineering fließt. Zumal bis dato oft versucht wird, alles in eine „Kiste" zu zwängen - inklusive verschiedener Optionen und der damit benötigten Rechenleistung. Die Herausforderung der Zukunft besteht für Maschinenbauer darin, zahlreiche Maschinentypen flexibel und kostengünstig abzubilden und diese auch wartbar zu halten.

Eine Scheiben-CPU wie die CP111 gibt ihm die Freiheit, sich für das genau zur Anwendung passende Steuerungssystem zu entscheiden - ob zentral, dezentral oder ein Mischsystem. Unterschiedliche Ausbaustufen in den verschiedenen Maschinentypen lassen sich so einfach und flexibel in Hard- und Software darstellen.