Funktionsbasierte Optikprüfung

Die funktionale Prüfung von Freiformoptiken, wie beispielsweise Gleitsichtbrillengläsern, erfolgt typischerweise mit Hilfe der Scheitelbrechwertmesssung an drei Punkten gemäß DIN-Norm. Für eine prozessfähige, vollflächige und wellenfrontbasierte Prüfung wurde nun ein neues Messkonzept entwickelt, welches eine Wellenfront über eine Mikrospiegel-Matrix (DMD) abrastert und eine Vergrößerung des Messbereiches ermöglicht.

Zur funktionalen Prüfung von optischen Komponenten und Systemen werden üblicherweise Wellenfrontsensoren verwendet. Diese erlauben eine vollflächige und ortsaufgelöste Messung von Wellenfronten bzw. der Wellenfrontsteigung. Konventionell wird hier das Messprinzip des Shack-Hartmann Sensors eingesetzt. Dessen maximal erfassbare Wellenfrontsteigung ist aber stark limitiert. Die Neuentwicklung am Fraunhofer IPT erlaubt nun einen breiten Einsatz sowohl in der funktionsbasierten Optikprüfung als auch bei adaptiven Fertigungsverfahren. Die Technologie ist im Vergleich zu vielen interferometrisch arbeitenden Systemen relativ unempfindlich gegenüber Vibrationen und daher auch für die Inline-Prüfung in der Produktionsumgebung geeignet. Anwendungsbereiche sind neben der Gleitsichtbrillenglasprüfung beispielsweise die Prüfung von sphärischen, asphärischen und auch freigeformten Linsen sowie Linsensystemen wie z.B. Objektiven.

Bisherige Wellenfrontenmesssysteme

Konventionell werden Optiken über die Wellenfront mittels Shack-Hartmann-Sensoren funktional geprüft (SHS funktionale). Der Messbereich bezüglich der messbaren Wellenfrontsteigung und auch die laterale Auflösung limitieren das Verfahren jedoch stark und verhindern daher einen vielseitigen Einsatz in der Optikprüfung. Weitere Anwendungsgebiete wären neben der funktionalen Prüfung auch die Topographiemessung optischer Komponenten, augenophthalmologische Untersuchungen, Monitoring von adaptiven Optiken und Strahlprofilmessungen.

Am Fraunhofer IPT wurde nun ein neuartiges Verfahren zur Wellenfrontmessung nach dem Shack-Hartmann-Prinzip entwickelt, welches eine Verbesserung der lateralen örtlichen Auflösung und gleichzeitig des Messbereiches gegenüber derzeitig verfügbaren Wellenfrontsensoren ermöglicht.

Zur Umgehung der Limitationen konventioneller Messsysteme wurden in der Forschung bisher verschiedene Veränderungen am Messprinzip charakterisiert. Unter anderem wurde der Einsatz eines LCD als schaltbare Blende vor einer Linse größerer Apertur als Ersatz für Mikrolinsenarrays untersucht. Jedoch ist bei dieser und auch anderen Varianten die Anzahl der Messpunkte auf unter 1.000 beschränkt.

Messprinzip des scannenden Sensors

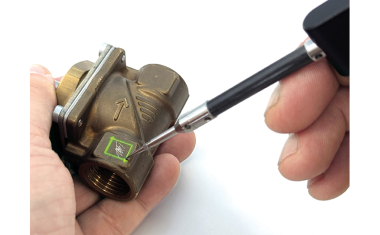

Das neu entwickelte Messprinzip hebt die Limitation, dass bestimmte Pixelfelder vordefinierten Mikrolinsen zugeordnet sind, auf. Hierzu wird eine digitale Mikrospiegelmatrix eingesetzt. Dabei handelt es sich um einen segmentierten Spiegel, der aus über einer Million Mikrospiegelflächen besteht, die einzeln elektronisch angesteuert werden können.

Diese Systeme werden auch in Consumer-Produkten, wie z.B. Beamern, verwendet. Sie können typischerweise zwei verschiedene Kipp-Positionen von ±12° einnehmen und dadurch als schaltbare Blende in Reflexion fungieren. Lediglich ein kleiner Matrixbereich wird dann in die Richtung der finalen Detektorfläche gelenkt. Der Detektor kann dabei aus einer Kamera oder einem Sensor, der analog den Intensitätsschwerpunkt ausgibt, bestehen. Der Detektor muss die Position des Lichtreflexes möglichst genau ausgeben, welcher die dann errechenbare Steigung der lokalen Wellenfront bestimmt.

Mittels des kontrollierten Schaltens einzelner Mikrospiegelbereiche wird ein einzelner Teilbereich der Wellenfront auf den Detektor gelenkt und eine im Strahlengang vor dem Detektor angebrachte Fokussierlinse bildet diese auf die Detektorfläche ab. Da die Spiegelmatrix über sehr kurze Schaltzeiten von bis zu 14 kHz verfügt, ist ein schnelles Abscannen der gesamten Wellenfront von unter 10 Sekunden möglich und zwar bei Prüflingen von 6 cm Durchmesser und einer einstellbaren lateralen Auflösung von unter 0,5 mm. Die Schnelligkeit wird dabei vorranging durch die Lichtintensität (hier ca. 20 mW Laserlichtleistung) und die Integrationszeit des Sensors begrenzt. Die maximale laterale Auflösung des neuen Messverfahrens korreliert mit der Anzahl der Spiegel-Elemente der Spiegelmatrix. Abbildung 3 zeigt, dass durch das rasternde Verfahren einzelne Wellenfrontbereiche jeweils die gesamte Detektorfläche zur Verfügung gestellt bekommen. Somit wird der Messbereich des Wellenfrontsensors signifikant vergrößert. Das System muss dabei lediglich einmal kalibriert werden. Das geschieht mittels kollimierter Wellenfronten, die mit verschiedenen Verkippungen in die Abbildungsoptik eintreten.

Funktionale Freiform- und Optiksystemprüfung

Zur Validierung der Mess- und Prozessfähigkeit sowie zur genaueren Untersuchung der Übereinstimmung von Messung und theoretischen Simulationen wurde am Fraunhofer IPT im Rahmen von umfangreichen Messserien an Gleitsichtbrillengläsern (Freiformoptiken, Durchmesser 60 mm, ±2 Dioptrien Freiformanteil)) eine Charakterisierung durchgeführt.

Die Abweichungen von den theoretischen Messdaten betragen beim derzeitigen Entwicklungsstand 400 nm regional, global aber bis zu ca. 1,4 µm im Randbereich. Diese Abweichungen sind auch auf eine nicht ideale Positionierung des Messsystems gegenüber der Wellenfront zurückzuführen. Für eine möglichst robuste Messung mit höherer Wiederholpräzision, jedoch bei längerer Messzeit (>6 Sekunden bei lateraler Auflösung auf Prüfling von ca. <1mm), ist der Einsatz einer Kamera vorzuziehen. In diesem Fall kann der lokale Wellenfront-Reflex über Bildverarbeitungsalgorithmen hochgenau bestimmt werden und Restfehler durch Beugungseffekte der Spiegelmatrix lassen sich zuverlässig umgehen.

Fazit

Das hier beschriebene Messverfahren zur scannenden Wellenfrontmessung mittels einer digitalen Mikrospiegelmatrix (DMD) ermöglicht eine Vergrößerung des Messbereiches auf bis zu ±5° und somit eine signifikante Leistungssteigerung im Vergleich zu bisherigen kommerziellen Wellenfrontsensoren. Das System eignet sich als überaus vielseitiges Messinstrument zur funktionsbasierten Optikprüfung von einzelnen freigeformten Komponenten und von Systemen in mittlerer Genauigkeitsklasse in Transmissions- und Reflexionsgeometrie. Der Einsatz in der produktionsintegrierten Prüfung oder in der maschinenintegrierten adaptiven Fertigung ist ebenfalls denkbar. Prinzipiell lässt sich das Messprinzip insbesondere bezüglich Auflösung und Messbereich flexibel an spezielle Anforderungen anpassen. Aufwändigere Kalibrierroutinen und die präzise Justageautomatisierung des Prüflings erlauben zusätzlich die Anpassung der Systemgenauigkeit an den jeweiligen Anwendungsfall.