Revolutioniert der DCC die Messtechnik?

Digitaler Kalibrierschein (DCC) für

Mehrkomponentenaufnehmer

Auf dem digitalen Kalibrierschein (DCC) liegen in der Kraft- und Momentenmesstechnik große Hoffnungen. In der praktischen Anwendung steht der Durchbruch kurz bevor, zum Beispiel in der vergleichsweise einfachen einaxialen Kraftmessung. Im Bereich der Mehrkomponentenaufnehmer braucht es dagegen noch etwas Zeit und Geduld, bis der DCC Realität wird. Die Vorzüge und Vorteile, die ein normierter DCC bietet, sind vielversprechend.

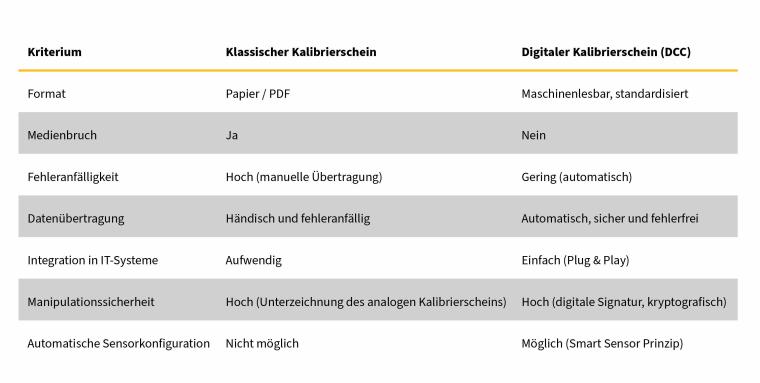

Die Branche setzt sich schon einiger Zeit mit dem digitalen Kalibrierschein (DCC, digital calibration certificate) auseinander. Die Arbeitsgruppen der Physikalisch-Technischen Bundesanstalt (PTB), die ein Forschungsprojekt dafür initiiert haben, sowie zahlreiche Experten aus der Industrie beschäftigen sich aktuell mit der Normierung und Maschinenlesbarkeit des DCC und sind bereits auf der Zielgeraden. Die Vorteile eines DCC ergeben sich aus der automatisierten Verwaltung tausender Sensorkalibrierungen. Beispielsweise sind in einem Chemiewerk Tausende von Sensoren zur Prozessüberwachung installiert und müssen alle rückführbar kalibriert werden. Hier kann eine ununterbrochene digitale Kette ohne Medienwechsel vom Kalibrierlabor bis zur Anwendung enorme Zeiteinsparungen bringen und auch das Fehlerpotenzial reduzieren. Allein in Deutschland werden die damit verbundenen wirtschaftlichen Einsparungen auf nicht weniger als mehrere Milliarden Euro pro Jahr geschätzt.

Was einen intelligenten Sensor ausmacht

Auch dort, wo komplexe Daten, die miteinander in Beziehung stehen, oder wo besonders große Datenmengen anfallen, verspricht ein digitaler Kalibrierschein Vorteile. „Der DCC kann alle Informationen transportieren, die für einen intelligenten Sensor erforderlich sind. Ein Sensor ist damit in der Lage, quasi still und heimlich diese komplexen Daten messtechnisch kompetent umzusetzen und sich trotz seines hohen Leistungsvermögens dem Benutzer so einfach wie möglich zu präsentieren“, konstatiert Daniel Schwind, Leiter Metrologie der GTM Testing and Metrology.

Wird der DCC kryptografisch signiert und so geschützt vor Manipulationen auf dem Sensor gespeichert, wird aus einer komplexen Struktur tatsächlich ein Plug-and-Play-Gerät. „Gelingt das bei Mehrkomponentenaufnehmern, würde das eine kleine Revolution bedeuten, in jedem Fall aber einen großen Schritt in Richtung Bedienerfreundlichkeit und Effizienzsteigerung“, so Daniel Schwind.

Komplexe MKA-Technologie bedienerfreundlich gemacht

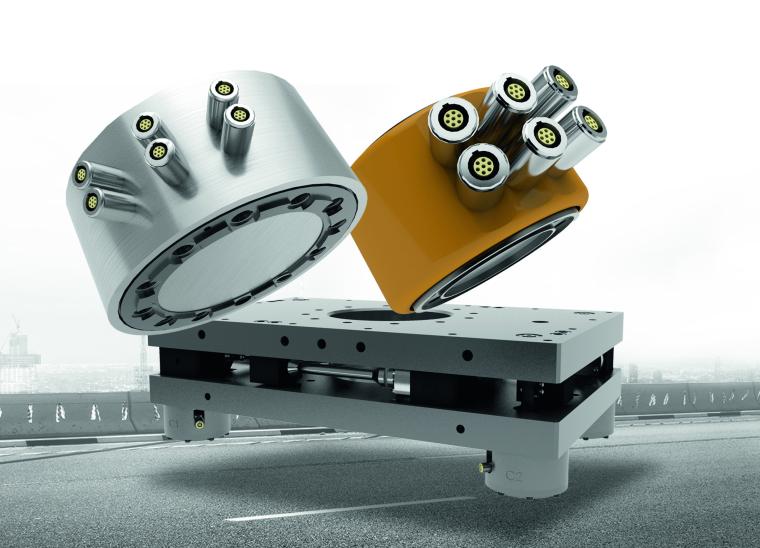

In industriellen Anwendungen wie der Prüfung von Bauteilen oder Strukturen, in der Robotik oder bei Reifenprüfungen in der Automobilindustrie sind Mehrkomponentensensoren weit verbreitet. Sie liefern Informationen über von außen einwirkende Kräfte und Momente, die normalerweise in einem kartesischen Koordinatensystem ausgerichtet sind. In den meisten Fällen werden monolithische Grundkörper aus Stahl oder Aluminium mit Dehnungsmessstreifen-Applikationen verwendet. Diese Bauweise verleiht ihnen eine gute Erfassung der von außen eingeleiteten Kraft- und Momentenvektoren.

Im Vergleich zu einfacher aufgebauten einaxialen Sensoren zur Messung von Kräften und Momenten misst ein MKA bis zu drei Kräfte und drei Momente gleichzeitig, beispielsweise entlang aller drei Raumachsen und um die Achsen herum. Um das dabei zwangsläufig auftretende Übersprechen zu beschreiben, benötigt ein MKA mindestens 6 x 6 Elemente für seine Charakterisierung. Da das Verhalten auch nichtlineare Komponenten haben kann, kann dies schnell zu einem Vielfachen der 6 x 6-Matrix führen.

Hier den Überblick zu behalten, noch dazu als „fachfremder“ Anwender eines solchen Sensors, ist mitunter schwer. Geht es etwa um die Prüfung von Bauteilen oder Strukturen, um bestimmte Abläufe in der Robotik oder soll eine Reifenprüfung durchgeführt werden, sollten sich die damit betrauten Experten nicht auch noch mit messtechnischen Feinheiten auseinandersetzen müssen. Aktuell ist die Realität eine andere – dazu gleich mehr.

Stand der Technik bei MKA und deren Kalibrierung

Es gibt unzählige Mehrkomponentensensoren, die jeweils auf ihre Anwendung zugeschnitten sind, aber nur wenig Einheitlichkeit, etwa im Prüfbereich oder in der Robotik. Derzeit erlauben nur wenige Anwendungen integrierte Sensoren, also mit entsprechender Verstärkungselektronik, da sich der begrenzte Bauraum der integrierten Elektronik negativ auf die Genauigkeit der Sensoren auswirken kann. Hinzu kommt, dass es nach wie vor nur wenige Kalibrierlaboratorien gibt, die überhaupt in der Lage sind, MKA mit erforderlicher Präzision zu kalibrieren und einen DCC mit den notwendigen Informationen für einen intelligenten Sensor erstellen zu können.

Mit der zunehmenden Miniaturisierung der Elektronik und den steigenden digitalen Kompensationsmöglichkeiten wächst jedoch die Zahl der möglichen Anwendungen. Auch wenn einige Hersteller sie gern als solche bezeichnen mögen: Intelligente MKA wie im beschriebenen Sinne sind nach wie vor Mangelware beziehungsweise nicht existent. „Es liegt allein am klugen, kundigen Anwender, sein System samt Controller und der Elektronik entsprechend zu konfigurieren“, erläutert Daniel Schwind. Das Dilemma: Eigentlich reicht es nicht mehr aus, nur über das Fachwissen in den einzelnen Bereichen zu verfügen, in denen die Messtechnik zum Einsatz kommt – auch metrologische Expertise ist nötig. Die Alternative dazu, Stichwort Bedienerfreundlichkeit: ein wirklich intelligenter Sensor.

DCC als Basis für einen smarten Sensor

Die Schritte auf dem Weg zu einem Mehrkomponentensensor, der tatsächlich intelligent oder „smart“ ist, lassen sich wie folgt beschreiben:

- Der Sensor hat eine integrierte oder fest angeschlossene (zugeordnete) Verstärkerelektronik.

- Die Elektronik verfügt über eine oder mehrere digitale Schnittstellen, die sowohl die Übertragung von Daten als auch die Übertragung eines DCC ermöglichen.

- Die Elektronik ist mit ausreichendem Speicherplatz für die DCC-Speicherung ausgestattet.

- Die Verstärkerelektronik versteht den maschinenlesbaren DCC und konfiguriert sich automatisch.

- Der MKA wird in einem Labor kalibriert, wobei die Komplexität des Sensors berücksichtigt und messtechnisch auf die für die Anwendung relevanten Daten reduziert wird.

- Das Labor speichert den kryptographisch signierten DCC auf dem Sensor.

Der Sensor ist nun in der Tat Plug & Play – er liefert die messtechnisch ausgewerteten Daten und erstellt den rückführbaren Kalibrierschein: nicht in Papierform, sondern elektronisch und in einem normierten, maschinenlesbaren Format.

In ähnlicher Form sind solche smarten MKA-Systeme (oder treffender: Vorstufen davon) bereits in einigen Einrichtungen im Einsatz, beispielsweise im Bereich Robotik. Ihnen fehlt zwar noch der letzte, entscheidende Baustein, der DCC. Doch zeigen sie, dass das Prinzip einer Vielzahl von Sensoren, digital verbunden in einer ununterbrochenen Kette, der richtige Weg ist. „Was den Sensor am Schluss wirklich smart macht, ist der im Sensor abgelegte DCC, auf den das Gerät zugreift und sich damit selbst kalibriert. Dieser letzte Schritt fehlt noch, und daran arbeiten wir bei GTM“, so Daniel Schwind.

Das eigentlich revolutionäre am DCC ist die Harmonisierung: Durch die Arbeit der PTB und zahlreicher weiterer Branchenexperten ist ein standardisiertes Werk entstanden. Auf dieser Grundlage können Messtechniker in Kalibrierlaboratorien auch die komplexen MKA kompetent kalibrieren und mittels DCC so konfigurieren, dass der Anwender keine komplizierten Einstellungen vornehmen muss und sich auf seine originären Aufgaben konzentrieren kann – an jedem Ort der Welt.

Die Anforderungen an das Kalibrierverfahren

Leider gibt es keine standardisierten, genormten Richtlinien für das Kalibrieren von MKA, denn dieser technische Bereich steckt noch immer in einer Entwicklungsphase. Doch es gibt verschiedene Ansätze, um die Kräfte und Momente zu kalibrieren. Für einen intelligenten Sensor sind momentenfreie Kräfte und kräftefreie Momente die erste Wahl. Das Kalibrierverfahren sollte Aufschluss über Auflösung, Linearität, Hysterese, Nullpunktrückkehr, Wiederholbarkeit und Reproduzierbarkeit sowie Kriechen geben – es sei denn, der Sensor wird so spezifisch eingesetzt, dass einzelne Beiträge ausgeschlossen werden können. Um die Kalibrierung so anwendungsnah wie möglich durchzuführen, sollten neben einachsigen Belastungen auch Mischbelastungen aufgebracht werden. Dies ist beispielsweise mit der Mehrkomponenten-Bezugsnormalmesseinrichtung von GTM möglich.

Die Anforderungen an DCC-Daten

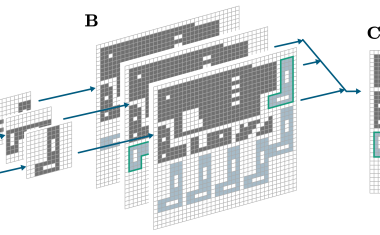

Das Zertifikat muss mindestens die Korrekturmatrix enthalten, mit der die einzelnen Signale des Sensors in die Kräfte und Momente umgerechnet werden. Dies ist mindestens eine 6 x 6-Matrix, kann aber auch eine 8 x 6-Matrix sein, wenn der Aufnehmerkörper beispielsweise acht Messbrücken hat. Wie bereits erwähnt, kann unter Umständen bei nichtlinearem Verhalten auch ein Vielfaches der Korrekturmatrix notwendig sein.

Ein sehr wichtiger Punkt für einen intelligenten Mehrkomponentensensor ist die Berechnung eines Unsicherheitsvektors: Da die eingeleiteten Kräfte und Momente nicht skalar, sondern vektoriell sind, ist auch die berechnete Messunsicherheit eine vektorielle Größe. Folglich sollte das DCC auch die Informationen zur Berechnung dieses Unsicherheitsvektors an den intelligenten Sensor übermitteln, damit dieser alle Messwerte mit den entsprechenden Unsicherheiten versehen kann.

Auf dem Sprung zum intelligenten MKA

„Sobald der letzte Schritt hin zum smarten MKA erfolgt ist, stehen wir vor einem großen Sprung, was den Aufbau, die Fähigkeiten und die Bedienerfreundlichkeit komplexer Messtechnik für Kräfte und Momente betrifft“, fasst Daniel Schwind zusammen. „Mit dem DCC können Anwender von Prüfständen und Messeinrichtungen all die komplexen Zusammenhänge, die sich bei der Anwendung von MKA ergeben, komplett den Metrologie-Experten überlassen und sich voll und ganz auf ihre Kernaufgaben konzentrieren.“