Der Abweichung auf der Spur

Optische Linsen mit Zentrierfehlern müssen nicht zwangsläufig aussortiert werden. Voraussetzung dafür ist, dass die Abweichung zwischen geometrischer und optischer Achse der Linse exakt bestimmt wird. Bislang werden hierfür Messgeräte mit Vorsatzoptik und Kollimator eingesetzt, die bei wechselnden Linsentypen schlecht zu handhaben sind. Eine Alternative dazu finden Linsen-Hersteller jetzt in einem neuen Zentrierprüfgerät mit USB 2.0 Kamera.

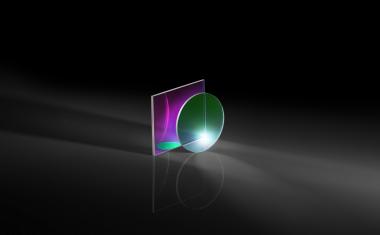

Die Herstellung von optischen Linsen gestaltet sich durch mechanische Fertigungsschritte wie Schleifen, Polieren, Zentrieren und Beschichten extrem aufwendig und führt nicht selten zu sog. Zentrierfehlern. Diese werden auch als Flächenkippfehler bezeichnet und sind ein Maß für die Abweichung der optischen Achse zur geometrischen Achse. Diese Fertigungsfehler entstehen bei der Randverarbeitung einer Linse. Die geometrische Achse (g in Abb. 1) ist die Symmetrieachse der zylindrischen Linsenberandung, während die optische Achse (o in Abb. 1) z. B. bei Linsen mit sphärischen Flächen aus einer Geraden durch die beiden Krümmungsmittelpunkte der sphärischen Linsenoberflächen resultiert.

Bei exakter Bestimmung der Abweichung der Achsen kann ein Ausschuss der Linse verhindert werden. Bislang kommen Messgeräte mit geeigneter Vorsatzoptik und einem Kollimator - ein Gerät zur Erzeugung eines parallelen Strahlenverlaufs - zum Einsatz, wobei ein Strichkreuz auf den Krümmungsmittelpunkt der zu untersuchenden Prüffläche fokussiert wird. Diese Messgeräte haben den Nachteil, dass sie bei ständig wechselnden Linsentypen schlecht handzuhaben sind. Schneider-Kreuznach suchte deshalb nach einer Lösung mit einer höheren Genauigkeit sowie besseren Handhabbarkeit und entwickelte ein Messgerät auf Basis des Reflexbildverfahrens.

Das Reflexbildverfahren

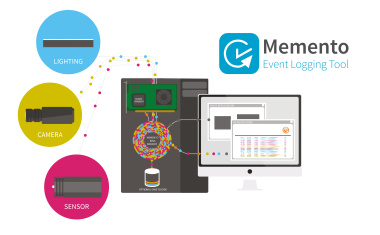

Bei diesem Verfahren wird zunächst die zu messende Linse auf eine Linsenaufnahme gelagert und durch einen Antrieb gedreht. Eine Beleuchtungseinrichtung, bestehend aus Lichtquelle und Linse, beleuchtet die Blende 1 (s. Abb. 2). Die Projektionsoptik fokussiert die Blende 1 auf die reflektierende Prüflingsoberfläche. Von dort gelangen die reflektierten Lichtstrahlen in die Empfängeroptik, die das Bild der Blende 1 in die Blende 3 fokussiert. In Lichtrichtung hinter der Blende 1 ist eine weitere Blende 2 angeordnet. Diese zweite Blende weist eine größere Blendenöffnung auf als die erste Blende. In Lichtrichtung hinter der Blende 3 ist ein bildgebender Kamerasensor so angeordnet, dass sich der Kamerasensor in der Ebene eines reellen Bildes der Blende 2 befindet. Als nächster Schritt wird die Verlagerung des Energieschwerpunktes im Bild der Blende 2 auf dem Kamerasensor während der Rotation der Linse gemessen. Liegt eine Verkippung der Oberfläche der zur prüfenden Linse gegenüber der Rotationsachse der Linse vor, führt diese Verkippung zu einer Auslenkung des Lichtpunktes auf dem Kamerasensor.

Optimierung des Messgeräts

Die erste Generation des Messgerätes verwendete als Basis die klassische Kamera/Frame Grabber-Lösung. Allerdings sollte letztere in einer aktuellen Generation einer Lösung mit digitaler USB-Kamera weichen und so das Messgerät vereinfachen. Um das Grunddesign des Gerätes nicht ändern zu müssen, benötigte Schneider-Kreuznach eine kleine, flexible Lösung mit guter Bildqualität. Diese Eigenschaften fanden die Entwickler bei Schneider Kreuznach in der Modulvariante der mvBlueFox Kamera von Matrix Vision. Mit jeweils 38,8 mm Länge und Breite und bei einer maximalen Tiefe von 34 mm passte das Modul in die vorgegebene Form. Neben dem zusätzlichen Bildspeicher von 8 MByte für eine garantierte Bildübertragung überzeugte auch die Qualität der rauscharmen Bilder.

Ein perfektes Team

Das Messgerät und die Kamera bilden ein perfektes Team, welches selbst die höchsten Ansprüche mit der Genauigkeit von 0,01 Winkelminuten erfüllt. Zentrierfehler werden direkt nach ISO 10110 gemessen, ohne dass irgendwelche Linsendaten wie Radius oder Brennweite wie bei anderen Verfahren bekannt sein müssen. Die Anordnung von Projektor und Empfänger unter einem Winkel von ±20°, in Verbindung mit der Blende 3 als wirksamen Raumfilter, ermöglichen dem Gerät eine hohe Trennschärfe bei der Antastung der optischen Flächen. Linsen mit einer Mittendicke von 0,4 mm können ohne Probleme vermessen werden. Da das Prüfgerät mit zwei Messköpfen ausgestattet ist, können auch zwei mvBlueFox-M Module eingesetzt werden. Somit lassen sich Linsen mit zwei Linsenflächen beidseitig vermessen, ohne dass die Linse gewendet werden muss.