Automatisierte Druckfederprüfung

Technische Federn sind klassische Konstruktionselemente zur Energiespeicherung und -umformung. Vor allem die Automobil-Industrie fordert hier immer engere Fertigungstoleranzen. Um diese überhaupt prüfen zu können, hat ein Hersteller seine Prüfmaschinen nun mit einer optionalen Vorrichtung versehen. Diese ermöglicht die Prüfung von Druckfedern mit hoher Präzision.

Die Anwendungen von Federn sind vielfältig. Sie reichen von mechanischen Uhren und Kugelschreibern hin zu Fahrzeugen. Allen Federn gemeinsam ist ihre Charakterisierung über die Federkonstante, beziehungsweise die Federkennlinie. Sie beschreibt den Zusammenhang zwischen Verformung und Kraft. Am bekanntesten ist die Schraubenfeder (Kugelschreiber), eine zylindrisch gewickelte Feder aus Federdraht.

Wie bestimmt man nun die Qualität von Federn? Hier sind Mess- und Prüfmaschinen gefragt, die mit der Vorgabe von immer enger werdenden Fertigungstoleranzen Schritt halten können.

Messfehler eliminieren

Die möglichen Fehler in der Kraft- und Weg-Messkette von Federprüfmaschinen sind zahlreich und müssen soweit als möglich eliminiert oder zumindest minimiert werden. Nur dann liefern sie korrekte und vor allem reproduzierbare Messergebnisse.

Einer der Fehler bei der dynamischen Prüfung (kontinuierliche Messung von Kraft und Federlänge) ist der Synchronisationsfehler: Das Kraftsignal hat, bedingt durch die Signalverarbeitung des Analogsignals, eine längere Signallaufzeit als das digitale Wegsignal. Dies verursacht ein Weg-Offset der Kurve, beziehungsweise eine von der Prüfgeschwindigkeit abhängige Hysterese zwischen Belastungs- und Entlastungskurve. Notwendig ist daher die exakte zeitliche Synchronisation der Messkanäle.

Fehler in der Wegmessung entstehen beispielsweise dadurch, dass die Achsen von Feder und Wegmesssystem nicht in einer Flucht liegen oder dass sich der Lastrahmen elastisch verformt. Jede außermittige Krafteinleitung führt zu Biege-, Kipp- und Drehmomenten und somit zur Verfälschung der Wegmessung. Das gilt auch für die elastische Verformung des DMS-Kraftaufnehmers, der für axiale Kräfte konzipiert ist. Horizontal wirkende Kräfte leiten hier ebenfalls zusätzliche Biegemomente und ein Drehmoment um die Mittenachse in den Kraftaufnehmer ein. Zwar wird der axiale Kraftwert bei geeigneten Kraftaufnehmern innerhalb der zulässigen Fehlergrenzen gemessen, die am Kraftaufnehmer montierte Druckplatte kippt jedoch aus der Horizontalen, was zu Messfehlern in der Länge führt. Hinzu kommen mögliche Form- und Lagefehler wie Nicht-Parallelität oder Unebenheit der Druckplatten (zwischen denen die Feder zur Messung angebracht ist), Winkel- und Fluchtungsfehler, Spiel in Führungen sowie Spindel-Steigungsfehler. Auch der Einfluss des Bedieners auf die Messergebnisse muss so gering wie möglich sein: Manuelle Justage- und Einstellvorgänge sollten nach Möglichkeit entfallen.

Prüfung von Präzisions-Schraubendruckfedern

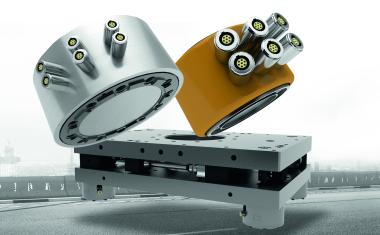

Für quasistatische Untersuchungen an kalt geformten Präzisions-Schraubendruckfedern bietet Zwick die Baureihe ZwickiLine an. Mit einer speziellen Vorrichtung lassen sich so auch Federn mit sehr kleinen Toleranzen prüfen. Solche Federn sind in vielen mechatronischen Baugruppen und Funktionseinheiten der Automobilindustrie verbaut. Die Prüfvorrichtung ist vertikal und seitlich extrem steif und mit einem Präzisions-Kraftaufnehmer und einer Überlastsicherung ausgerüstet. Präzisionsführungen erlauben dabei nur vertikale Bewegungen der Druckplatten. Der steife und querkraftunempfindliche Kraftaufnehmer bewirkt, dass Messfehler durch Nachgiebigkeiten unter Last oder außermittige Kräfte auf ein Mindestmaß reduziert werden. Die Prüfvorrichtung ist für die indirekte Längenmessung ausgelegt; trotzdem wird dank einer Kompensation der axialen Eigenverformung (Korrekturkurve) eine sehr hohe Genauigkeit erreicht: Die Auflösung des Weg-Signals beträgt 0,2 μm. Alle Messwerte werden im Durchlauf aufgezeichnet (500 synchronisierte Datensätze pro Sekunde). Eine mechanische Überlastsicherung verhindert die Zerstörung oder Beschädigung des Kraftaufnehmers.

Die Baureihe ZwickiLine steht in drei unterschiedlichen Ausstattungen und Kraftbereichen von 500 N über 2,5 kN bis hin zu 5 kN zur Verfügung. Der Einbau von Kraftaufnehmern mit einem geringeren Fmax-Wert ist ebenso möglich wie der Einsatz von Knickschutzstangen, die den Federgeometrien entsprechend angepasst werden müssen.

Vordefinierte Prüfvorschriften

Für den Anwender der Prüfmaschine sind vor allem die Kennlinienaufzeichnung und die automatische Auswertung von Nutzen. Diese erfolgt mit der Software TestXpert II. Mit deren Hilfe lassen sich auch vordefinierte Prüfvorschriften ablegen. So können Anwender Serienversuche schnell und ohne viel Vorbereitungsaufwand durchführen. Die nötigen Steuer- und Auswerteparameter werden in Registerdialogen eingetragen – weitere Schritte bis zur Prüfung sind kaum nötig. Dank des modularen Aufbaus von TestXpert II ist es möglich, exakt auf den Kundenbedarf zugeschnittene Prüfvorschriften zu erstellen.