Präzision aus der Goldstadt

Zur hochgenauen Messung großer, komplizierter Geometrien ist eine Kombination aus hochauflösender Sensorik und präziser Mechanik nötig. Je nach Aufgabenstellung, optischen Eigenschaften des Messobjektes, Teilezuführung und Geometrie können unterschiedliche Verfahren zum Einsatz kommen. Auf multisensorielle kundenspezifische Lösungen für Präzisionsmessmaschinen hat sich EHR aus Pforzheim spezialisiert.

Die wichtigste Komponente einer Präzisionsmessmaschine ist die Sensorik zur Messdatenerfassung. Koordinatenmessmaschinen (KMM oder englisch CMM) nutzen hier meist taktile, d. h. berührende Sensoren, sog, Messtaster. Immer häufiger werden aber auch berührungslos arbeitende optische Sensoren eingesetzt. Das gängigste Prinzip ist die Laser-Triangulation. Werkzeugvoreinstellgeräte hingegen setzen im Wesentlichen auf telezentrische Messprinzipien. Beide Verfahren sind kamerabasierend - es werden Bilder aufgenommen, die anschließend analysiert werden. Man spricht daher von Bildanalyse oder Bildverarbeitung.

Weitere bildverarbeitende Messmethoden sind die Weißlichtinterferometrie, Streifenlichtprojektion, Laser-Mikrometer und konfokal-chromatische Abstandssensoren. In den Präzisionsmessmaschinen von EHR können alle diese Verfahren zu einer Gesamtlösung kombiniert werden.

Erfassung großer Messbereiche

Ein Nachteil aller hochauflösenden Messmethoden ist, dass sie lediglich kleine Messfelder aufweisen. Standardmäßige Werkzeugeinstellgeräte haben telezentrische Messaufbauten mit Messfeldern in der Größenordnung von etwa 1 cm². Laserlinien-Triangulationsgeräte, die etwa 10 µm Auflösung erreichen, haben einen Messbereich von ungefähr 2 cm. Bei anderen Sensoren sieht es ähnlich aus.

Damit können Wendeschneidplatten, Bohrer, Fräser und andere Werkzeuge mit ähnlichen Dimensionen vermessen werden, aber keine Objekte, die einige Dezimeter groß sind. Um große Messbereiche erfassen zu können, sind Mechaniken nötig, die das kleine Messfeld einer hochgenauen Sensorik zu einem Messort verfahren. Da die Positioniergenauigkeit einer gängigen Mechanik viel zu ungenau ist, muss diese von einem inkrementalen Wegmesssystem bestimmt werden.

Steuerung und Auswertung

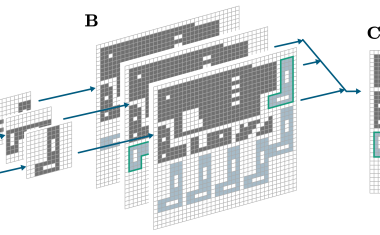

Zentraler Bestandteil jeder Messanlage ist die Software, die die Einzelkomponenten steuert. Statt einer SPS setzt EHR im Allgemeinen einen oder mehrere IPCs ein. Basis der Steuerungs-Software ist der eigene Systemkern Tivis, der folgende Aufgaben übernimmt:

- Aufnahme der Messwerte verschiedener Sensoren oder Kameras,

- Auswertung und Interpretation der Messwerte,

- Steuerung der Mechanik inkl. Auslesen der inkrementellen Positionsmessung, Synchronisierung aller Messdaten,

- Bildverarbeitung,

- Kommunikation zu übergeordneten Steuerungen,

- Kommunikation und/oder Steuerung von Robotern oder anderen Mechaniken,

- Archivierung von Messwerten oder sonstigen Daten,

- Paßwortverwaltung,

- kundenspezifische Aufgaben.

Für die Auswertung der Messdaten ist die hauseigene Bildverarbeitungsbibliothek in Tivis integriert. Zusätzlich dazu stehen die Bildverarbeitungs-Tools der mächtigen Bibliothek Halcon zur Verfügung.

Applikationsspezifisch gewählte Verfahren

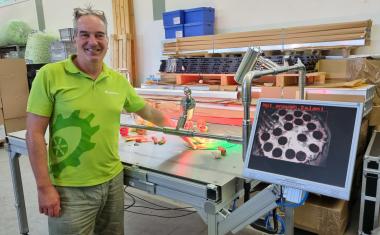

Mit der beschriebenen Hard- und Software-Basis wurden im Hause EHR unterschiedliche Kombinationen zu Kundenlösungen zusammengestellt. Besonders Kurbelwellenfräser sind hier ein anschauliches Beispiel für die µm-genaue Vermessung sehr großer Objekte. Es müssen dutzende kleiner Wendeschneidplatten positionsvermessen und ggf. nachgerichtet werden. Dazu wurde ein stabiler Arm an die z-Achse eines Werkzeugvoreinstellgeräts so montiert, dass der Laser-Scanner zentral im Werkzeug positioniert ist und von hier aus die einzelnen Wendeschneidplatten exakt angefahren werden können.

Spezialisiert hat sich EHR auch auf die Messung von innen liegenden Geometrien. Verzahnungen von Zahnrädern beispielsweise werden traditionell taktil durch „Auskugeln" vermessen (Rollenmaß), indem die Eindringtiefe einer Kugel zwischen die Zahnflanken gemessen wird. Dieses Verfahren ist aufwändig, da langwierig. Mit den Algorithmen von EHR werden die Zahnräder „digital ausgekugelt": Ein Laser-Scanner erfasst die 3D-Kontur, in die dann Kugeln desselben Radius hinein gerechnet werden. Auf diese Weise sind beide Messmethoden genau vergleichbar. Nun aber mit dem großen Vorteil, diese Messmethode automatisieren und frei von menschlichen Fehlern durchführen zu können.

Mit denselben Messdaten können meist auch weitere Messwerte ermittelt werden, wie z. B. Parallelitäten und Planläufe von Flächen, Höhen, Winkel, Durchmesser, Rundheiten und sonstige bauteilbedingte Besonderheiten. Damit ist eine schnelle und umfassende Qualitätssicherung gewährleistet. Schlecht zugängliche Innenbereiche, die mit Standard-Triangulationssensoren nicht erreichbar sind, werden mit Spiegelkonstruktionen (oder Prismen) und getrennten Kamera-Laser-Komponenten erfasst.

Optische Messmethoden: Messprinzipien und Genauigkeiten

Telezentrie

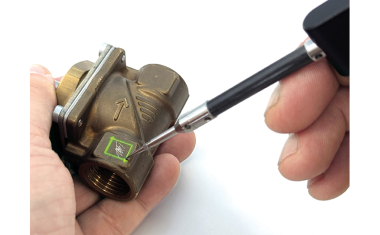

Unter Telezentrie versteht man den achsparallelen Hauptstrahlenverlauf, d.h. einen Öffnungswinkel von 0°, meistens von Objektiven und Beleuchtungen. Vorteil der telezentrischen Objektive ist, dass sich die Größe der Objekte im Telezentriebereich (dies ist in etwa der Schärfentiefenbereich des Objektivs) nicht ändert. Daher werden diese Objektive häufig als Messobjektive eingesetzt, z. B. bei Werkzeugvoreinstellgeräten. Hierbei leuchtet eine telezentrische Beleuchtung direkt in ein telezentrisches Objektiv (mit gemeinsamer optischer Achse) und das Messobjekt befindet sich dazwischen. Der große Vorteil dieser Anordnung ist, dass auch spiegelnde Objekte vermessen werden können, da am Objekt reflektierte Strahlen nicht mehr abgebildet werden. Nachteilig ist, dass erstens lediglich Außenkontouren erfasst werden können und zweitens die Objektivdurchmesser etwa doppelt so groß sind wie das Bildfeld bzw. der Messbereich. Die Messungenauigkeit hängt im Wesentlichen von der Bildfeldgröße, der Kameraauflösung und der softwareseitigen Subpixelinterpolation ab. Typische Werkzeugeinstellgeräte mit einer Bildfeldgröße von knapp 1 cm² und einer 1-Megapixelkamera erreichen Messungenauigkeiten von einigen µm.

Laser-Triangulation

Die Laser-Triangulation ist ein Lichtschnittverfahren, bei dem z. B. eine gerade Laserlinie auf ein Objekt projiziert und unter einem bestimmten Winkel (Triangulationswinkel) von einer Kamera aufgenommen wird. Die Abweichung der Geradheit der Laserlinie im Kamerabild ist ein Maß für die Objekthöhe entlang der Linie. Ein Scan aus vielen Linien ergibt ein Höhenbild (Oberflächenprofil) in X, Y und Z. Die Messungenauigkeit hängt im Wesentlichen von der Linienlänge und der Kameraauflösung ab. Bei einer Linienlänge von etwa 20 mm und einer VGA-auflösenden Kamera erhält man eine Messungenauigkeit in der Größenordnung von 10 µm. Durch geeignete Softwareinterpolation kommt man dann auf Messwiederholgenauigkeiten um die 1 µm. Die Laser-Triangulation ist ein sehr gängiges Messverfahren, das robust und kostengünstig ist. Allerdings ist es ein scannendes Verfahren, so dass entweder der Sensor oder das Messobjekt verfahren werden muss. Problematisch (optisch „nicht gutmütig“) können spiegelnde oder halbtransparente Oberflächen sein.

Streifenlichtprojektion

Die Streifenlichtprojektion ist ebenfalls ein Triangulationsverfahren, bei dem viele parallele Linien auf das Messobjekt projiziert werden, die unter einem bestimmten Winkel von einer Kamera aufgenommen und analysiert werden. Man unterscheidet zwischen dem Codierten Lichtansatz (CLA: diskrete Hell-Dunkel-Linien, die Bild für Bild enger zusammen rücken; Gray-Code Sequenz) und dem Phasenshiftverfahren (Streifen mit sinusförmiger Helligkeitsmodulation, die seitlich um Viertelperioden verschoben werden). Um daraus ein Höhenbild zu errechnen, sind mehrere Bildaufnahmen mit geändertem Streifenmuster nötig. Dieses Verfahren liefert direkt 3D-Daten ohne Scanvorrichtung. Allerdings ist ein Streifenprojektor notwendig. Die Messungenauigkeit hängt auch hier im Wesentlichen von der Bildfeldgröße und der Kameraauflösung ab. Bei einer Bildfeldgröße von etwa 1 cm² und einer 1-Megapixelkamera sind Mess-ungenauigkeiten von etwa 10 µm typisch.

Konfokal-chromatische Abstandssensoren

Bei konfokal-chromatischen Abstandssensoren wird der Farbfehler von Linsen (chromatische Aberration) genutzt, indem weißes Licht bei der Fokussierung auf das Messobjekt so aufgespalten wird, dass für einen Abstand nur eine Farbe scharf abgebildet ist. Die Farbe des von dem Messpunkt (Durchmesser ca. 10–100 µm) gestreuten Lichts wird gemessen und einem Abstand zugeordnet. Dieses Messverfahren ist hochpräzise und liefert Messungenauigkeiten im Submikrometerbereich, selbst bei spiegelnden und transparenten Oberflächen. Durch die konfokale Anordnung von Lichtquellen- und Detektionsoptik gibt es keine Abschattung, wie bei Triangulationsmesssystemen. Nachteilig ist, dass dieses Messverfahren bisher nur punktuell möglich ist.

Weißlichtinterferometer

Weißes Licht wird über zwei Wege auf das Messobjekt gelenkt. Bei bestimmten Höhen kommt es zu Überlagerungseffekten (Interferenzen) des Lichtes, die von einer Kamera aufgenommen werden. Für diese Höhen ist der Abstand bestimmt. Alle Höhen des Messobjekts erhält man, wenn es in der Höhe verfahren und jeweils ein Bild aufgenommen wird. Aus allen Bildern wird dann ein Höhenbild zusammen gesetzt. Die Messungenauigkeit liegt im Submikrometerbereich bei Messfeldern bis 25 cm². Es handelt sich um ein scannendes Verfahren, bei dem mehrere Bilder aufgenommen werden. Nachteilig ist der große und anspruchsvolle Aufbau, der auch eine begrenzte Robustheit aufweist.