KI-gestützte Inline-Kontrolle mit Multikamerasystemen in der Automobilindstrie

Die Automobilbranche und ihre Zulieferer stehen unter Druck, nicht nur Produkte in einwandfreier Qualität zu liefern, sondern gleichzeitig ihre Betriebskosten zu senken. Gefragt sind daher digitale Lösungen, um Produktfehler und Ausschussquoten in der Fertigung zu reduzieren. Die künstliche Intelligenz in Kombination mit Computer Vision bietet Lösungen.

Silke von Gemmingen, Communication Specialist – Corporate & Products bei IDS

Die Automobilbranche und ihre Zulieferer stehen unter Druck, nicht nur Produkte in einwandfreier Qualität zu liefern, sondern gleichzeitig ihre Betriebskosten zu senken. Gefragt sind daher digitale Lösungen, um Produktfehler und Ausschussquoten in der Fertigung zu reduzieren. Die künstliche Intelligenz in Kombination mit Computer Vision bietet Lösungen.

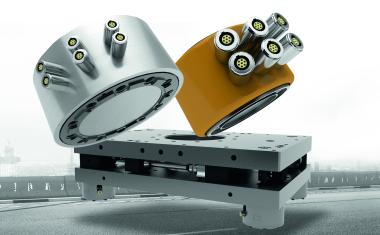

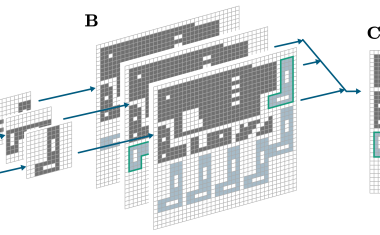

Um den strengen Qualitätssicherungs-Standards der Automobilbranche gerecht zu werden, müssen komplexe Bauteilgeometrien in hohen Geschwindigkeiten geprüft werden. Für solche Anwendungen hat die Firma Vivaldi Digital Solutions eine Lösung zur Qualitätsprüfung mit künstlicher Intelligenz entwickelt. In einer sogenannten Cambox spielt die intelligente Bildverarbeitung eine Schlüsselrolle. Konzipiert wurde die Lösung für einen Automobilzulieferer und seinen Fertigungsstandort in Tschechien. Dort übernehmen jetzt mehrere Prüfzellen mit bis zu 70 USB3-Kameras von IDS Imaging Development Systems die automatische Sichtkontrolle für die Oberflächeninspektion.

„Die in den Prüfzellen integrierten IDS-Kameras erfassen hochauflösende Bilder der Oberfläche von Aluminium-Bauteilen deutscher Ausrüster, in diesem Fall E-Motoren“, erläutert Uwe Siegwart, Geschäftsführer von Vivaldi. Die aufgenommenen Bilder werden vorverarbeitet, um Faktoren wie Belichtung, Weißabgleich und Farbkorrektur zu optimieren. Die KI erkennt Oberflächendefekte wie Kratzer, Poren oder Verschmutzung. „In dem Werk in Tschechien herrschen strenge Vorgaben. Gemäß Fehlerkatalog müssen Fehlstellen ab 0,2 Millimetern prozesssicher erkannt werden. Die Prüfzeit pro Bauteil darf maximal bei 20 Sekunden liegen“, erklärt Siegwart die Anforderungen. Bis zu 2.400 E-Motorengehäuse werden pro Tag mit dem implementierten System automatisiert geprüft.

Weiterlesen mit kostenfreier Registrierung

Registrieren Sie sich jetzt kostenfrei und Sie erhalten vollen Zugriff auf alle exklusiven Beiträge. Mit unserem Newsletter senden wir Ihnen Top-Meldungen aus der Automatisierung, Bildverarbeitung und Licht- und Lasertechnik im Industrieumfeld. Außerdem erhalten Sie regelmässig Zugriff auf unsere aktuellen E-Paper.

Anbieter

IDS Imaging Development Systems GmbHDimbacher Str. 10

74182 Obersulm

Deutschland

Meist gelesen

Revolutioniert der DCC die Messtechnik?

Digitaler Kalibrierschein (DCC) für

Mehrkomponentenaufnehmer

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

Effizienzsteigerung durch KI: Produktionsoptimierung und Bin Picking

Stand der KI im industriellen Umfeld