High-Tech für Landmaschinen

Die Hauptursache von unbefriedigenden Ergebnissen bei robotergeführten Schweißprozessen sind Bauteiltoleranzen, die zu einer Verschiebung der Schweißposition führen. Eine weit verbreitete Methode diese Varianz zu korrigieren ist das Suchen der Schweißnaht mit Hilfe des Schweißdrahtes, der Schweißdüse selbst oder einer separaten Sonde. Aus den gefundenen Positionen wird ein Korrekturwert berechnet, mit dem die dem Roboter vorgegebene Schweißbahn verschoben wird. Auch wenn diese Methode in einigen Bereichen eingesetzt werden kann, wird sie dennoch nie optimale Ergebnisse erbringen, denn sie ist langsam und ungenau. Darüber hinaus ist sie für Materialien wie Aluminium und beschichtete Stähle vollkommen ungeeignet. Die Schweißnahtsuche mit einem Laserbasierten Visionsystem ist durchschnittlich fünf mal schneller und auch fünf Mal genauer. Dies führt zu einer drastisch reduzierten Suchzeit, bei einer gleichzeitig deutlich verbesserten Schweißqualität.

Die Technik der Nahtsuche mit einem Laserbasierten Visionsystem ist grundsätzlich unabhängig von dem verwendeten Roboter. Zur Nahtsuche kann je nach Applikationsanforderungen wahlweise ein Punkt- oder Linienlaser verwendet werden.

High Speed mit dem Punktlaser-Sensor

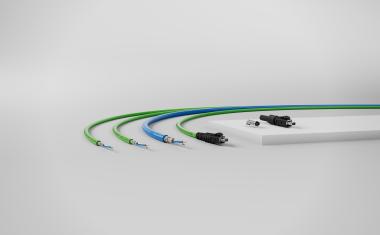

Der in Abbildung 1 dargestellte Punktlaser- Visionsensor ist einfach an jeden beliebigen Roboter adaptierbar. Die spezielle Roboter-Montageplatte erlaubt es dem Laser, jeden Punkt zu erreichen, der auch mit dem Schweißdraht erreicht werden kann. Das gewährt eine maximale Zugänglichkeit und Flexibilität. Wie bei dem Touch-Sensor-Verfahren, fährt der Roboter über die Schweißnaht und erfasst deren Position und Maße. Im Unterschied zu dem Verfahren, das den Schweißdraht für die Positionserkennung nutzt, kann der Laser jedoch extrem schnell über die Schweißnaht gefahren werden, was die Zykluszeit drastisch reduziert. Alle Roboterprogramme, die für das Touch-Sensing verwendet werden, können ebenfalls bei Einsatz des Visionsystems verwendet werden, so dass ein Retrofit einfach möglich ist.

Großer Arbeitsabstand mit dem Linienlaser-Sensor

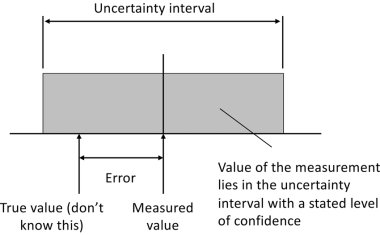

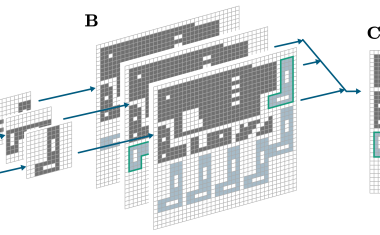

Der Linienlaser-Sensor wird in der Regel montiert wie in Abbildung 2 gezeigt. Das System arbeitet mit einem Sichtfeld von 40 auf 100 Millimeter mit einer Auflösung von 50 Mikrometern. Dabei hat der Sensor einen hinreichend großen Arbeitsabstand, so dass die Kamera weit entfernt vom Schweißbogen angebracht werden kann und Behinderungen im Schweißbereich vermieden werden. Mit diesem Aufbau können beliebige Nahtformen (Kehlnaht, Überlappnaht, etc.) im Arbeitsbereich des Lasersensors in weniger als 0,5 Sekunden lokalisiert werden. Zusätzlich dazu können Schweißnahteigenschaften wie z.B. Spalt oder Versatz gemessen werden. Anhand dieser Messungen kann entweder der Schweißprozess von vornherein gestoppt werden, wenn die Parameter sich zu weit außerhalb der Spezifikation befinden, oder aber ein anderes Schweißprogramm gewählt werden, das die geänderten Voraussetzungen berücksichtigt. Die Kombination aus der exakten Positionierung der Schweißelektrode über der Naht und der Möglichkeit die Schweißparameter entsprechend der vorgefundenen Situation flexibel anzupassen, maximiert die Produktivität (höhere Verfahrgeschwindigkeit) und die Qualität. Abbildung 3 zeigt den Vorgang der Schweißnahtsuche im Detail.

Steigerung von Wirtschaftlichkeit und Qualität

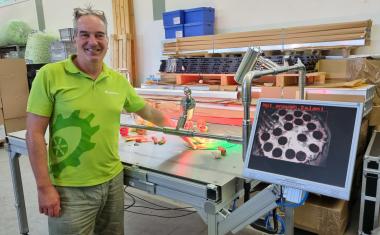

Ein ausgezeichnetes Beispiel für eine Applikation, die deutlich vom Einsatz des Linienlaser-Sensors profitiert hat, ist die Herstellung von Ackerfräsen. Diese werden in einer Roboterzelle im Schutzgasschweißverfahren hergestellt. An dem Bauteil werden 60 Schweißungen mit einer durchschnittlichen Länge von 35 mm ausgeführt.

Das Produktivitäts- und Qualitätsniveau war ursprünglich akzeptabel. Aber unter den neuen wirtschaftlichen Bedingungen wurde von jeder Produktionsanlage eine höhere Ausbringung an Bauteilen pro Stunde gefordert.

Das größte Verbesserungspotenzial dieser speziellen Schweißstation lag in der Reduzierung der Zeit für die Nahtsuche, die sich insgesamt auf 4,2 Minuten aufaddierte. Die berührende Nahtsuche wurde unter anderen genutzt, um die Variabilität in der Bauteilzuführung und -halterung zu kompensieren. Die lange Suchzeit ergab sich auch aus der Tatsache, dass nicht nur der Nahtanfang, sondern auch das Nahtende vor Beginn der Schweißung gesucht werden musste. Die Nahtsuche wurde mit einer geringen Geschwindigkeit von nur 0,2 m/Min. durchgeführt, da die Genauigkeit bei höherer Geschwindigkeit durch Überschießen der Zielposition und durch Verbiegung des Schweißdrahtes zu gering war. Zusätzlich wurde das Bauteil in Abschnitten geschweißt, um Verwindungen zu vermeiden. Das bedeutet, dass der Roboter nach jedem Schweißvorgang und vor jeder neuen Nahtsuche den Schweißdraht in einer Schneidestation erneut zuschneiden lassen muss, damit dieser für die Anforderung an die Nahtsuche ausreichend scharf ist. Dieser zusätzliche Ablauf war eine weitere Zeitverschwendung.

Mit dem Linienlaser-Sensor wurde die Suchzeit von 4,2 Minuten um 2/3 reduziert und so eine große Zeiteinsparung realisiert. Desweiteren konnte durch die höhere Präzision des neuen Systems die Schweißgeschwindigkeit um 20% gesteigert und die bisherige Ausschussrate um 10% reduziert werden. All diese Verbesserungen führten dazu, dass die Ausbringung der Roboterzelle um 70 Stück pro Woche gesteigert werden konnte. Die Amortisierung des Visionsystems lag damit unterhalb von 6 Monaten.

Fazit

Unter den aktuellen ökonomischen Bedingungen ist jede Firma dieser Welt gezwungen, die Effizienz ihres Maschinenparks und ihres Produktionspersonals zu überprüfen. Es ist unbestritten, dass geschweißte Teile nicht nur den hohen Fertigungstoleranzen der einzelnen Bauteile unterliegen sondern auch den Schwankungen in der Bauteilzuführung und -halterung. Aus diesem Grund sollte jeder Schweißroboter über Sensoren verfügen, mit denen diese Toleranzen kompensiert werden können, entweder von Batch zu Batch oder besser noch von Bauteil zu Bauteil. Laserbasierte Visionsysteme für die Nahtsuche, wie hier beschrieben, und Echtzeit-Nahtführungssysteme mit adaptiver Steuerung, wie sie bei längeren Schweißnähten verwendet werden, sollten eingesetzt werden um optimierte Schweißungen zu erzielen. Mit diesen Optimierungsmaßnahmen wird maximale Produktivität und Qualität erzielt, während gleichzeitig der Ausschuss reduziert wird und die Produktion damit „grüner" wird.