Füllstandsmessung in der Bierabfüllung: Baumer setzt Sensor in der Brauerei Carlsberg ein

Die Produktion in der dänischen Brauerei Carlsberg läuft rund um die Uhr. Entsprechend viele Flaschen und Dosen gilt es täglich abzufüllen. Dazu muss der Füllstand im Behälter an der Abfüllanlage konstant gehalten werden. Um zuverlässige und genaue Messergebnisse zu erhalten, setzt Carlsberg hier den LSP-Sensor von Baumer für die Füllstandserfassung ein.

Die Carlsberg-Brauerei wurde 1847 in Dänemark gegründet und ist heute der viertgrößte Brauereikonzern der Welt. Mehr als 45.000 Menschen arbeiten für die internationale Carlsberg-Gruppe. 114 Millionen Flaschen Bier werden täglich in mehr als 150 Märkte weltweit verkauft. In Dänemark vertreibt die Brauerei vor allem die Marken Carlsberg und Tuborg, in Deutschland ist sie mit Markenbieren der Holsten-Gruppe und der Lübzer-Brauerei vertreten. 2008 lagerte das Unternehmen die Produktionsanlagen vom Hauptsitz in der dänischen Hauptstadt Kopenhagen nach Fredericia aus, um sie dort in einem großen Produktions- und Distributionszentrum zusammenzufassen. Dort werden pro Jahr etwa 2 Millionen Hektoliter Bier hergestellt und abgefüllt.

Flaschen oder Dosen

In der Bierabfüllung sind sechs Abfüllmaschinen dafür zuständig, das Bier in 0,33-Liter-Flaschen oder in Dosen mit 0,33 bzw. 0,5 Liter zu füllen. Auf jeder dieser Maschinen befindet sich ein rotierender Trommelbehälter mit 300 Litern Fassungsvermögen, aus dem das Bier über die Füllventile in die Flaschen läuft. Ein Flaschenabfüller hat 104 Füllventile, worüber ca. 700-800 Flaschen in der Minute befüllt werden, das sind etwa 50.000 Flaschen pro Stunde. Der Dosenabfüller arbeitet nach dem gleichen Prinzip, jedoch hat er 130 Füllventile und befüllt entsprechend mehr Dosen. Die Produktion läuft bei Carlsberg rund um die Uhr im Dreischichtbetrieb und wird nur zu Reinigungszwecken unterbrochen.

Genaues Arbeiten gefragt

2009 suchte Carlsberg für die Trommelbehälter auf den Abfüllmaschinen nach einem neuen Füllstandsmesssystem, da die zuvor installierte Lösung, ein kapazitives Messsystem mit einer schon etwas älteren Elektronik, zu empfindlich in der Umgebung mit sehr hoher Luftfeuchtigkeit reagierte und zum Teil zu ungenauen Messungen führte. Das bei dieser Messmethode als Frequenz erzeugte Ausgangssignal musste zudem erst über einen integrierten Konverter in ein 4-20mA-Signal umgewandelt werden, welches für eine kontinuierliche Füllstandsmessung erforderlich ist. Außerdem war das System sehr schwierig zu warten. Ersatzteile waren teuer und auch schwer zu bekommen.

Die neue Lösung für die Füllstandsmessung musste vor allem sehr genau arbeiten. Da Carlsberg bereits in vielen anderen Bereichen Sensoren von Baumer zur Druck- und Temperaturmessung einsetzt, hat sich die Brauerei auch für die Füllstandsmessung in der Abfüllanlage für diesen Hersteller entschieden. Testweise wurde zunächst bei einer Abfüllmaschine der kontinuierliche Füllstandsmesser LSP 050 installiert, der Füllstände von Flüssigkeiten mit einer fest angebauten 300mm langen Stabsonde erfasst und in ein 4-20mA-Signal umwandelt. „Die direkte Umwandlung der Messung in ein lineares Ausgangssignal von 4-20mA ist sehr wichtig und hat die Füllstandsmessung im Vergleich zur vorherigen Lösung erheblich vereinfacht", erklärt Bent Pallesen, Ingenieur bei Carlsberg. Mit einer Genauigkeit von 0,5% vom gewählten Messbereich erfüllt der Sensor darüber hinaus auch die hohen Kundenanforderungen an die Genauigkeit.

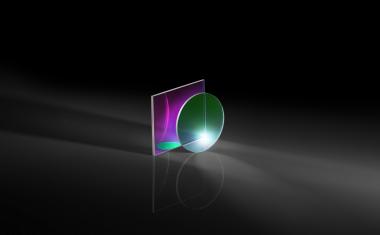

Kontinuierlicher Füllstandssensor

Mit dem LSP 05x können Füllstände von allen homogenen Flüssigkeiten ab einer Leitfähigkeit von 50µS/cm sicher gemessen werden. Die Änderung der Leitfähigkeit durch unterschiedliche Medien oder Temperaturen hat hierbei keinen Einfluss auf die Genauigkeit der Füllstandsmessung, genauso wie die unterschiedliche Dichte von Medien keinen Einfluss auf das Messergebnis hat. Das analoge Ausgangssignal der präzisen Füllstandsmessung erlaubt aufgrund der schnellen Ansprechzeit von 10ms (T66) die Regelung von sehr schnellen Befüllvorgängen. Der Einbau am Behälter ist von oben, von unten oder von der Seite möglich. Für den hygienischen Einbau stehen verschiedene Prozessanschlüsse zur Verfügung. An mediumberührenden Werkstoffen kommen im LSP 050 PEEK und Edelstahl nach DIN 1.4404 bzw. AISI 316L zum Einsatz. Bei einem Druck von maximal 16 bar kann die Prozesstemperatur für eine halbe Stunde bis zu 140°C betragen. Eine 3A-Zulassung bestätigt, dass das Gerät in allen Belangen mit den spezifischen FDA- und EHEDG-Richtlinien konform ist. Ist nur ein Teilbereich der Stabsonde von Wichtigkeit, so kann durch die vorhandenen Einlerntasten im Messkopf ein beliebiger Längenabschnitt gewählt werden. Der kleinste wählbare Messbereich beträgt 50mm.

Entscheidend für den Einsatz an einer Bierabfüllanlage ist außerdem, dass der LSP auch an Behältern eingesetzt werden kann, die unter Druck stehen. Denn wie alle kohlensäurehaltigen Getränke wird Bier unter Gegendruck abgefüllt, um Schaumbildung und Kohlensäureverlust zu vermeiden. Eine geringe Schaumbildung wird sich zwar nie ganz ausschließen lassen, aber selbst dann misst der LSP zuverlässig den tatsächlichen Füllstand, denn Schaum wird bei diesem potentiometrischen Messsystem nicht detektiert und führt somit zu keiner Verfälschung des Messergebnisses.

Durchschnittswert aus vier Messungen

Da sich der Behälter über der Abfüllanlage laufend dreht und somit der Inhalt ständig in Bewegung ist, wird der Füllstand an vier Stellen gemessen. Dazu wurden oben auf dem Behälter vier LSP-Sensoren montiert. Der aus den einzelnen Messungen ermittelte Durchschnittswert gibt den tatsächlichen Füllstand dann sehr genau an. Ein PID-Regler (proportional integral derivative controller) nimmt die Messung der LSP-Sensoren auf und sorgt dafür, dass laufend genügend Bier vom Brauhaus nachgefüllt wird, damit der Füllstand im Behälter an der Abfüllanlage konstant gehalten wird. Dies ist notwendig, um zu garantieren, dass die Flaschen richtig und vollständig gefüllt werden.

„Installation und Wartung sind einfach"

Nach dem Testlauf an der ersten Maschine war Carlsberg sehr zufrieden mit der neuen Füllstandsmessung, sodass im Anschluss daran auch an anderen Abfüllanlagen die Messgeräte gegen LSP-Sensoren ausgetauscht wurden. Letztendlich überzeugte der Sensor auch durch sein gutes Preis-Leistungsverhältnis, da ein LSP-Sensor nur ein Viertel dessen kostete, was Carlsberg für den Austausch eines defekten Messfühlers des alten Systems hätte bezahlen müssen. „Wir haben eine preisgünstige Lösung gefunden, die ein zuverlässiges Messergebnis liefert, und auch die Installation und Wartung des LSP sind sehr einfach", sagt Pallesen. Es musste lediglich der Prozessanschluss leicht angepasst werden. Hierzu modifizierte Carlsberg den Adapter oben am Behälter, damit der LSP direkt eingebaut werden konnte.

Ausblick

Noch sind nicht alle Abfüllmaschinen mit LSP-Sensoren bestückt, der Austausch an drei verbleibenden Maschinen steht noch an. Des Weiteren ist für den Füllstandssensor an einer Dosenabfüllanlage eine Verbesserung vorgesehen, da hier die hohe Luftfeuchtigkeit und die Wärme problematisch für die Messung sind. Ein schützendes zusätzliches Gehäuse um den LSP soll den Sensor vor Hitze und Nässe schützen, um die Messgenauigkeit langfristig stabil zu halten.(gro)