Synchronisierte Bewegungsabläufe für anspruchsvolle Fertigungsprozesse

Profinet IRT und Profidrive in der Batteriezellenfertigung: Echtzeitkommunikation für präzise und abgestimmte Bewegungsabläufe

Mirko Funke, Experte für Profinet und Profidrive

Die weltweite Nachfrage nach Lithium-Ionen-Batterien steigt unaufhaltsam und stellt die Hersteller vor Herausforderungen. Um mit dem steigenden Bedarf Schritt zu halten, müssen alle Prozessschritte von der Folienbeschichtung bis zur Trocknung perfekt aufeinander abgestimmt sein. Eine ideale Aufgabe für Profinet IRT und Profidrive.

In der Fertigung von Batteriezellen kommt es auf jedes Detail an, bereits kleinste Abweichungen gefährden deren Qualität und den Durchsatz der Anlagen. Daher muss jeder Verarbeitungsschritt – von der Beschichtung der Elektrodenfolien, über das Kalandrieren, Schneiden, Stapeln und Wickeln bis zur Trocknung – sitzen.

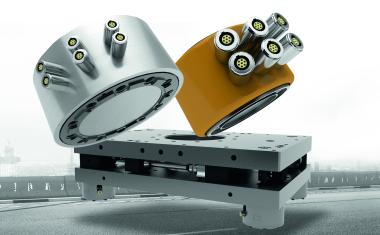

Voraussetzung hierfür sind extreme Taktgenauigkeit, Echtzeitkommunikation und eine hochpräzise Bewegungskoordination, insbesondere der Achsen und Antriebe in den Anlagen. Eine ideale Aufgabe für das hochgenaue isochrone Echtzeit-Synchronisationsverfahren Profinet IRT, mit dem eine zyklische Echtzeitübertragung mit deterministischer Latenz ermöglicht wird. Profinet IRT reserviert feste Zeitfenster für die Kommunikation – je nach Anlage können das bis zu 50 Prozent des gesamten Kommunikationszyklus sein. Dadurch wird eine besonders präzise und zuverlässige Datenübertragung ermöglicht. Diese Reservierung erfolgt bereits in der Engineering-Phase, sodass Netzwerklast und Systemperformance frühzeitig bewertet werden können – lange bevor die Anlage physisch realisiert wird. Die Uhrzeitsynchronisation bei Profinet IRT ermöglicht eine hochgenaue, gemeinsame Zeitbasis für alle Teilnehmer innerhalb einer Sync-Domain.

Die Übertragung von Soll- und Ist-Werten erfolgt zu einem exakt definierten Zeitpunkt innerhalb des Aktualisierungszyklus – mit einer zeitlichen Abweichung von unter einer Mikrosekunde. Dies ermöglicht synchronisierte Bewegungsabläufe und minimiert Regelabweichungen in anspruchsvollen Automatisierungsprozessen.

Selbst bei hoher Netzlast und zahlreichen Teilnehmern – etwa Kameras, Sensoren und Servoantrieben in Linientopologien – bleibt die Kommunikation vollständig deterministisch. Die Funktion Dynamic Frame Packing (DFP) sorgt zusätzlich für eine effiziente Bandbreitennutzung, indem mehrere Nachrichten intelligent in einem Frame zusammengefasst werden – ein klarer Vorteil bei langen Linien mit vielen Achsen. Dies sind ideale Voraussetzungen für eine Echtzeitsteuerung mehrerer Antriebe mit absoluter Taktgleichheit, wie sie zum Beispiel im Faltungsprozess in der Batteriezellenfertigung nötig ist.

Weiterlesen mit kostenfreier Registrierung

Registrieren Sie sich jetzt kostenfrei und Sie erhalten vollen Zugriff auf alle exklusiven Beiträge. Mit unserem Newsletter senden wir Ihnen Top-Meldungen aus der Automatisierung, Bildverarbeitung und Licht- und Lasertechnik im Industrieumfeld. Außerdem erhalten Sie regelmässig Zugriff auf unsere aktuellen E-Paper.

Anbieter

Profibus NutzerorganisationOhiostraße 8

76149 Karlsruhe

Deutschland

Meist gelesen

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots

Revolutioniert der DCC die Messtechnik?

Digitaler Kalibrierschein (DCC) für

Mehrkomponentenaufnehmer

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik

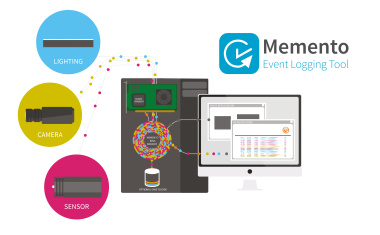

Detaillierter Blick in die Bilderfassung

Event-Logging-System unterstützt bei der Anwendungsentwicklung und beim Debuggen von Bildübertragungen.