Performance Level d Bereich mit Sicherheitskonzept nach DIN EN ISO 13849-1 zuverlässig abgesichert

Werden Fahrzeuge in einer Crash-Simulationsanlage getestet, steht die Sicherheit der Mitarbeiter an oberster Stelle. Denn hier werden Massen bis zu 4,5 Tonnen in wenigen Millisekunden von Null auf Maximal beschleunigt. Um sicherzustellen, dass sich während des Tests niemand im Gefahrenbereich befindet, sichert Continental Safety Engineering International seine Anlage, für die Performance Level d gilt, mit einem umfassenden Sicherheits-Konzept ab.

Die Crash-Simulationsanlage ist Teil einer kompletten Testinfrastruktur, mit der sich die Continental Safety Engineering International als Tochterunternehmen des Automobilzulieferers Continental, der Entwicklung von Systemen für aktive und passive Fahrzeugsicherheit widmet. Die Vision: unfall- und verletzungsfreies Fahren. Neben einer Teststrecke bilden eine Fahrzeug-Crashanlage sowie die Crash-Simulationsanlage das Zentrum der Einrichtungen. Während in der Fahrzeug-Crashanlage Fahrzeuge oder Fahrzeugprototypen beschleunigt und in Auffahrtests gegen einen Crashblock beziehungsweise bewegte Barrieren oder andere Fahrzeuge gefahren werden, dient die Crash-Simulationsanlage in Form einer servohydraulischen, geregelten Schlittenanlage ergänzend dazu, Tests ohne die Zerstörung teurer Fahrzeuge durchzuführen. Typische Einsatzzwecke der Schlittenanlage sind die Entwicklung und Erprobung von Frontal-, Seiten- und Kopfairbags, Fahrzeug- und Kindersitzen, Gurtsystemen und anderen Innenraumteilen. Zudem wird die Anlage auch für realitätsnahe Prüfungen von Komponenten wie Hochvolt-Batterien, Schlössern, Scharnieren und Halterungen zur Ladungssicherung eingesetzt.

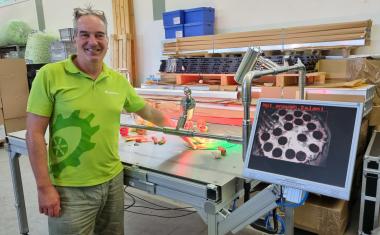

„In der Schlittenanlage bilden wir Verzögerungsverläufe aus Fahrzeug-Vollversuchen, quasi in Umkehrfunktion durch die Beschleunigung eines Schlittens mit dem jeweils entsprechenden Versuchsaufbau, realitätsnah ab", erklärt der für die Schlittenanlage verantwortliche Teamleiter Martin Kahlert. Das heißt die Daten von Verzögerungsabläufen aus Crash-Tests dienen als Beschleunigungsvorgaben für den Schlitten mit dem Testobjekt, der durch einen pneumatischen Arbeitszylinder aus dem Stillstand beschleunigt wird. Das wirkt dann so, als würde man statt die Karosserie auf einen Crashblock, den Crashblock auf die Karosserie katapultieren. So lassen sich Frontal-, Seiten- und Heckcrashs mit reproduzierbaren Parametern simulieren. Martin Kahlert spricht hierbei von einer Pulsreproduzierbarkeit besser als ±1 g oder ±0,1 m/s, mit der komplexe Beschleunigungsverläufe abgebildet und über eine servohydraulische Kolbenbremseinheit umgesetzt werden können. Während eines Versuchs wird die Beschleunigung des Schlittens permanent gemessen. Diese Signale dienen als Regelgröße zur Steuerung der Anlage, sodass sich eine optimale Übereinstimmung zur Vorgabe ergibt.

Umfangreiches Safety-Konzept

Als Beschleunigungsweg in der Schlittenanlage genügen 1.700 mm. Diese Strecke stellt den maximalen Weg dar, auf dem im realen Crash eine Fahrzeugdeformation vom Aufprall mit der Stoßstange bis zum Stillstand erfolgt. Auf diese Distanz steht eine Nennkraft von 2.500 kN zur Verfügung, die ein maximales Testgewicht von 3.000 kg zuzüglich Eigengewichte für Schlitten und Kolben von nochmal rund 1,5 t mit bis zu 60-facher Erdbeschleunigung katapultieren. In dieser Zeit werden Schlittengeschwindigkeiten von bis zu 90 km/h erreicht. Die Beschleunigungen der Massen für die Simulationstests erfolgen also in Millisekunden von Null auf Maximal. Würde sich ein Mitarbeiter in diesem Bereich aufhalten, so könnte er die auf ihn zukommende Lebensgefahr nicht einmal mehr wahrnehmen. Selbst im Bereich der anschließenden Schienenstrecke, auf der der Schlitten binnen 1 bis 1,5 Sekunden wieder abgebremst wird, hätte er keinerlei Reaktionszeit. „Abgesehen davon, dass der eigentliche Gefahrenbereich in seiner gesamten Breite, beispielsweise durch Anbauten für mitgeführte High-Speed-Videokameras sehr variabel ist, können sich im schlimmsten Fall von Testobjekten Teile lösen, die dann wie Geschosse durch die Halle fliegen", ergänzt Martin Kahlert. Aus diesem Grund müssen vor jeder Crash-Simulation alle Mitarbeiter die Halle verlassen. Zudem ist sicherzustellen, dass während der Versuchsdauer kein Zuritt gestattet ist. Aufgrund der Hallengröße mit zum Teil unübersichtlichen Bereichen sowie diversen Türen und Toren ist ein Safety-Konzept erforderlich, das mit Unterstützung und letztlich auch mit Komponenten von Leuze Electronic realisiert wurde.

In dessen Mittelpunkt steht eine genau festgelegte Routine, nach der vom diensthabenden Anlagenführer persönlich alle Eingänge nacheinander und in bestimmten Zeitfenstern von innen verriegelt werden. Auf diesem Weg, der ihn durch alle Hallenbereiche führt, hat er auch dafür zu sorgen, dass alle Mitarbeiter die Halle verlassen. Nach diesem 'Auskehren der Halle' verlässt er diese selbst durch die Tür in die Leitwarte. Der anstehende Versuch lässt sich nur nach erfolgreicher und korrekter Durchführung dieser Routine, mit expliziten Bestätigungen an allen Kontrollstellen in der Halle, auslösen.

CE-Zertifizierung dank Sistema und Safexpert

Im Rahmen des Safety Consulting durch Leuze Electronic, mit dem Ziel der Entwicklung und Umsetzung eines geeigneten Sicherheitskonzeptes und der Implementierung einer Sicherheitskleinsteuerung inklusive der erforderlichen Komponenten wie Sicherheits-Zuhaltungen für die Türen, zusätzlicher magnetcodierter Sensoren sowie der Sicherheitsschaltgeräte, wurde mit den Softwaren Sistema und Safexpert gearbeitet, um letztlich auch die CE-Zertifizierung zu realisieren.

Der Software-Assistent zur Bewertung von sicherheitsbezogenen Maschinensteuerungen Sistema (Sicherheit von Steuerungen an Maschinen) bietet Hilfestellung bei der Bewertung der Sicherheit im Rahmen der DIN EN ISO 13849-1. Das Windows-Tool ermöglicht die Nachbildung der Struktur sicherheitsbezogener Steuerungsteile auf Basis sogenannter vorgesehener Architekturen und erlaubt die automatisierte Berechnung der Zulässigkeitswerte auf verschiedenen Detailebenen einschließlich des erreichten Performance-Levels. Ergänzend nutzte Leuze Electronic mit Safexpert ein Software-System zur CE-Kennzeichnung nach Maschinenrichtlinie 2006/42/EG und zur Risikobeurteilung. Die Software enthält eine Gefährdungsliste, die eine methodische Vorgehensweise nach EN ISO 12100 ermöglicht. Grundlage für das gesamte Sicherheitskonzept war eine gemeinsame Beurteilung der aktuellen, individuellen Sicherheitslage vor Ort. „Ein wesentlicher Bestandteil war für uns auch die Schulung bei der Programmierung der MSI-Sicherheitskleinsteuerung mit der Programmier-Software MSIsafesoft", ergänzt Martin Kahlert.

Hardwareseitig tragen vor allem die MSI-Sicherheits-Schaltgeräte in Kombination mit entsprechender Anschlusstechnik, platzsparenden Bauformen sowie übersichtlichem Gehäusedesign zu einer einfachen Umsetzung der Sicherheitsapplikation bei. Sie fungieren als Überwachungs- und Integrationsbausteine für die an den Türen und Toren verwendeten L200-Sicherheits-Zuhaltungen, die alle Schutztüren verriegeln und somit verhindern, dass während einer Crash-Simulation Personen unerlaubt in die Halle gelangen können. Ergänzend werden alle Türen, wie es aufgrund des hohen Performancelevels vorgegeben ist, zusätzlich mit magnetcodierten Sensoren überwacht.