Touchscreens und -Controller richtig programmieren und konfigurieren

Tipps, Tricks und wer helfen kann

Bedienung per Finger über Touchscreens ist heute die Regel – egal ob am Automaten im Parkhaus oder bei der Bedienung komplexer Maschinen. Doch damit die berührungsempfindlichen Bildschirme in jeder Situation und unter allen Bedingungen zuverlässig arbeiten, müssen die Touchcontroller umfangreich und individuell programmiert werden.

Touchcontroller-Firmware entstehen bei der Entwicklung von Embedded Systemen nur selten als gesonderte Programmierung bzw. Einzel-Projekt. Vielmehr wird sie als Teil eines Gesamtsystems bestehend aus Prozessor-Board, Touchscreen und Gehäuse ganzheitlich entwickelt. Und das aus gutem Grund: Fast alle Komponenten des Systems haben einen Einfluss auf das Touchinterface, das als eine Kernkomponente maßgeblich für die Zufriedenheit des Auftraggebers und der Anwender ausschlaggebend ist. Entsprechend werden die Controller bei Garz & Fricke direkt in Hamburg optimiert.

Bevor die Programmierung des „Touch“ beginnt, müssen alle Umgebungsbedingungen geklärt werden. Wo wird das Gerät künftig eingesetzt und welchen Einflüssen muss es standhalten? Wird es Natur- oder anderen Gewalten ausgesetzt sein? Davon ist beispielsweise abhängig, mit welcher Glas-Art das Touchinterface abgedeckt wird und wie dick und schlagfest es sein muss. Auch die Art, wie Bildschirm und Glas verbunden sein werden, bestimmt die Auslegung und Programmierung des Touchcontrollers.

Technologiewahl ist Abwägungssache

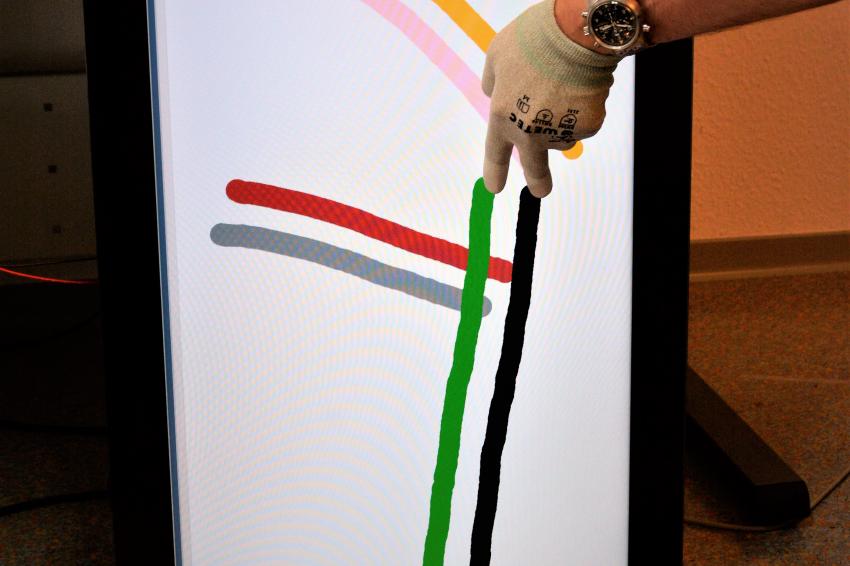

Berührungsempfindliche Display arbeiten meistens nach einem von zwei Funktionsprinzipien: resistiv oder kapazitiv. Aus der Art des Touchscreens ergeben sich Vor- und Nachteile und Besonderheiten bei der Programmierung des Controllers. Die resistive Technik hat den Vorteil, dass sie gut mit Handschuhen zu bedienen und unempfindlich gegen elektromagnetische Störungen ist (EMV). Allerdings ist ein solcher Monitor sehr anfällig für Vandalismus-Schäden. Auch sind resistive Touch-Displays bei Sonneneinstrahlung weniger lichtdurchlässig und schlechter ablesbar. Konzipiert für Eingaben mit bloßem Finger und mit Glasoberfläche ist der kapazitive Touchscreen sehr robust. Jedoch ist die Eingabe mit Handschuhen beeinträchtigt, was insbesondere bei der Programmierung des Touchcontrollers berücksichtigt werden muss. Eingesetzt im Außenbereich stören bei kapazitiven Displays, anders als beim resistiven Touch, Regentropfen und flächiges Wasser die Eingabe. Denn funktionsbedingt wirkt ein Wassertropfen oder gar eine kleine Wasserlache ähnlich wie ein Finger auf dem Schirm und sorgt für eine messbare Kapazitätsänderung. Das System kann ohne zusätzliche Maßnahmen nicht damit umgehen. Auch darf das Wasser auf einem solchen Bildschirm nicht mit Teilen des geerdeten Gehäuses in Berührung kommen, da hierdurch eine leitende Verbindung entsteht.

Einflussfaktor Bonding

Hinter dem Fachbegriff „Bonding“ verbergen sich verschiedene Techniken, wie das Glas mit Touchsensor und dem Display miteinander verbunden werden. Dies hat wiederum Auswirkungen auf den Touch an sich und die Programmierung des Controllers. Beim Airbond-Verfahren, wird der Touchsensor entweder mit speziellem doppelseitigen Klebeband auf das Display geklebt oder er wird mechanisch mit einem bestimmten Abstand integriert. Beim sogenannten optischen Bonding wird der Touchsensor vollflächig mit dem Display verklebt. Bei allen Verfahren muss der Entwickler des Touchcontrollers die individuelle Dielektrizitätskonstante beachten, die sich ändert je nachdem, ob der Touchsensor von Luft umgeben ist oder Klebstoff Sensor und Display verbindet. Auch die Art des Klebers muss bei der Programmierung berücksichtigt werden.

Um die finalen Umgebungsbedingungen darzustellen, sollte die Touchcontroller-Firmware immer erst im verbauten System programmiert werden, da sich durch die Integration ins Gehäuse die Umgebungsbedingung für den PCAP verändern kann. Es macht zum Beispiel auch einen Unterschied, ob ein Displayrahmen aus Metall oder Kunststoff verwendet wird. Darum ist es so wichtig, dass der Hersteller solcher Systeme die grundlegenden Fragen konstruktiv und technisch vorab mit dem Auftraggeber klärt.

Kein Touchcontroller ist wie der andere

Damit wird auch klar, dass es nicht die eine Touchcontroller-Firmware gibt. Nur durch individuelle Anpassung auf das fertig konstruierte und montierte Gesamtgerät kann ausgeschlossen werden, dass es weitere Änderungen gibt – egal ob mechanischer oder elektrischer Art – die den Touch Controller beeinflussen. Denn würde sich zum Beispiel der Abstand zwischen Display und Rahmen verändern, würde sich auch das Verhalten des Touchcontrollers ändern. Legte man einen Metallrahmen um den Sensor herum, veränderte sich das Verhalten ebenso. Das heißt: Eigentlich ist jede Entwicklung im gesamten Gerät betrachtet eine Eigenentwicklung.

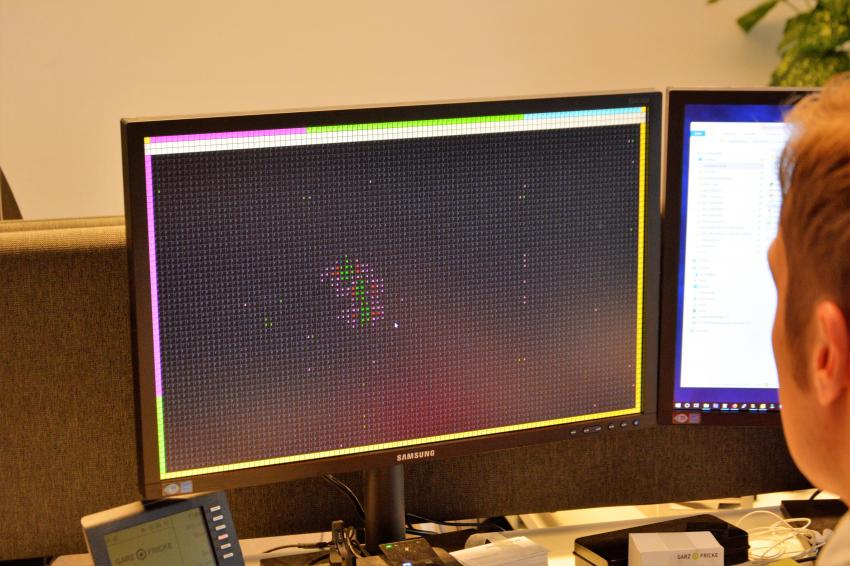

Die größte Herausforderung in der Programmierung von Touchcontrollern liegt darin, dass sie nicht eindeutig ist. Vielmehr werden Touchcontroller derart programmiert, dass Parametersätze geändert werden. Ein üblicher Touchcontroller hat zwischen 90 und 200 Parameter, die durch den Hardware-Hersteller vorgegeben sind. Das heißt man programmiert den Mikrocontroller nicht selbst, sondern man ändert tatsächlich nur die Parameter, die in den Algorithmen genutzt werden. Die Programmiervorschriften dafür sind aber nicht eindeutig. So gibt es beispielsweise nicht den einen Wert, den man anheben muss, um die Sensitivität zu erhöhen, sondern das Optimum setzt sich aus bis zu zehn verschiedenen Parametern zusammen.

Bereits beim analogen Signal kann der Entwickler verschiedene Stärken einschalten. Er kann digitale Verstärkungen in den Algorithmenketten nutzen oder er kann bei der Auswertung der Algorithmen eingreifen und Thresholds setzten. Letzteres kann bei der Anpassung von Touchsizes nützlich sein. Denn hierbei wird festgelegt, wie viele Knotenpunkte für ein Touch erkannt werden müssen, damit er auch wirklich in dem Betriebssystem nachher gemeldet wird.

Fazit

Moderne kapazitive Touchcontroller, die nach dem PCAP-Prinzip arbeiten, bringen hohe EMV Störfestigkeiten mit, bieten die Möglichkeit, unter Einfluss von Wasser bedient werden zu können und ermöglichen die Nutzung mit Handschuhen. Jedoch macht die Kombination dieser Anforderung die Programmierung am Ende sehr schwierig.

Gerade bei der Touchcontroller-Entwicklung, aber nicht nur dort, spielen Spezialisten wie Garz & Fricke ihre Stärken aus, weil eine Komplettlösungen verkauft und das gesamte Gerät in Zusammenarbeit mit dem Kunden entwickelt wird. Entsprechend kennen die Entwickler alle Randbedingungen, die die Lösung eventuell beeinflussen können und berücksichtigen diese bei der Entwicklung des HMIs und der Programmierung des Touchcontrollers. Dazu kommt, dass Garz & Fricke interaktiv und in enger Abstimmung lokal mit den Kunden zusammenarbeitet.

Kontakt

SECO Northern Europe GmbH

Schlachthofstrasse 20

21079 Hamburg

+ 49 40 791899 30