Automatisierung, Sicherheit und Rohstoffe im richtigen Verhältnis

Modernisierung der Rezepturverwaltung im Chemieunternehmen Julius Hösch

80 t Produkte werden bei Julius Hösch in der Regel pro Tag umgeschlagen, in Corona-Zeiten, in denen der Hersteller die Produktion von Desinfektionsmitteln vervierfacht hat, können es auch bis zu 300 t sein. Neben Tank-, Abfüll- und Lagereinrichtungen verfügt das Unternehmen über Produktionsanlagen zur Fertigung eigener Produkte und zur Lohnfertigung. Bei der Herstellung und Lagerung von Chemikalien sowie beim gesamten Transport werden alle Sicherheitsstandards eingehalten. Doch Julius Hösch legt die Sicherheitsanforderungen höher als die gesetzlich vorgeschriebenen aus. Zudem muss sich die Produktion flexibel an den Markt und auch die Kundenbedürfnisse und -anforderungen anpassen.

Früher: Prozessaufträge in Papierform und manuelles Rohstoff-Handling

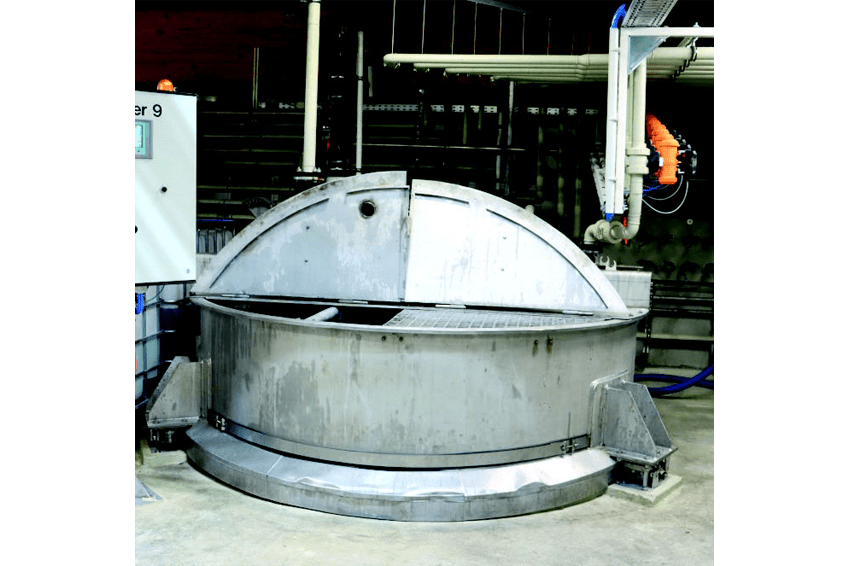

Um diese Kundenanforderungen zu erfüllen und auch künftigen Herausforderungen gewachsen zu sein sowie weiterhin effizient produzieren zu können, erneuerte Julius Hösch jüngst seine organische Mischeranlage. In vier Rührkesseln, die das Herzstück der organischen Produktion darstellen, werden 5.000 verschiedene Rohstoffe in unterschiedlichen Rezepturen verarbeitet. Bisher wurden diese Rezepturen in der bereits seit mehreren Jahrzehnten bestehenden Anlage manuell umgesetzt. Prozessaufträge aus SAP wurden in Papierform zur Verfügung gestellt und die entsprechenden Rohstoffe manuell über installierte Leitungen oder auch IBCs dosiert. Verantwortlich für die korrekte Dosierung war der Mitarbeiter vor Ort, der über Wägezellen die korrekte Umsetzung der Rezeptur sicherstellen musste. Ein Soll-/Ist-Abgleich und eine entsprechende Dokumentation war bisher nicht vorgesehen.

Maßgeschneiderte Automatisierungslösung für das Projekt

Dieses war der Hauptgrund, warum Julius Hösch sich entschied, die Mischsteuerung zu modernisieren. Die Qualitätsansprüche der Kunden nehmen immer weiter zu. So wurde die Forderung nach einer Dokumentation des Mischvorgangs immer lauter. Endress+Hauser wurde im ersten Schritt lediglich für den Austausch bzw. die Überprüfung der installierten Messgeräte kontaktiert, speziell für die Überprüfung der Auslegung nach WHG. Das Wasserhaushaltsgesetz (WHG) muss auch hier aufgrund der Handhabung wassergefährdender Stoffe eingehalten werden. Schnell wurde klar, dass Endress+Hauser neben dem entsprechenden Portfolio an Messtechnik auch Fachkompetenz für maßgeschneiderte Automatisierungslösungen vorweisen kann, was in diesem Projekt zusammen mit der Messtechnik-Kompetenz eine ideale Kombination darstellt.

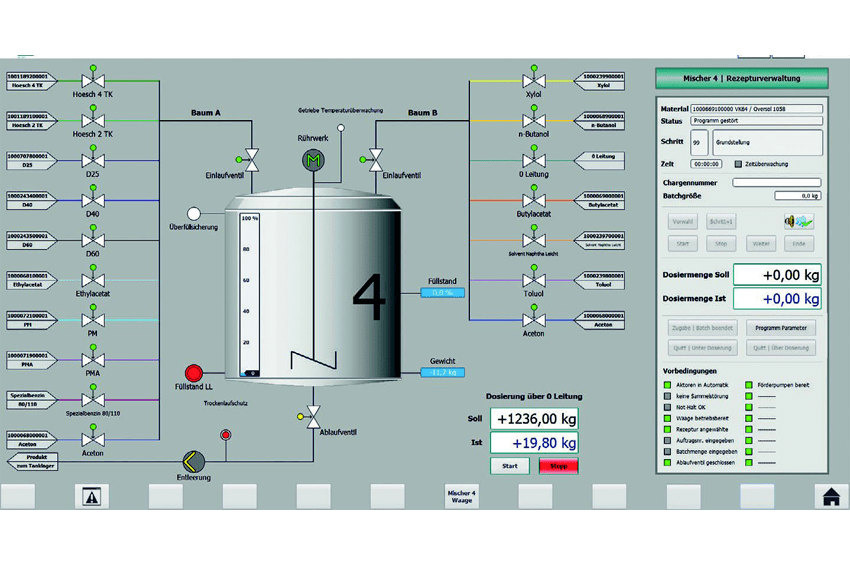

So hat Endress+Hauser die neue Instrumentierung geliefert und auch die Rezeptursteuerung für vier Mischbehälter erneuert. Dieses beinhaltet neben der Steuerung, einer Siemens S7-1500, auch die Visualisierung (WinCC RT Advanced auf TIA Portal V15.1), sowie ein zusätzlicher, für die Aufstellung in Ex-Zone 1 geeigneter 24“ Touch Thin Client zur Bedienung der Mischanlage vor Ort. Um flexibel auf Änderungen reagieren zu können und dabei den Aufwand zu reduzieren, können die Techniker von Endress+Hauser jederzeit per Fernzugriff auf die Mischersteuerung zugreifen. So kann zum Beispiel die Ergänzung eines Rohstoffes auf dem „kurzen Dienstweg“ umgesetzt werden.

Automatisierter Mischprozess

Der Prozess startet zwar immer noch mit einem ausgedruckten Prozessauftrag aus SAP, aber der Mitarbeiter vor Ort kann jetzt direkt die in der Steuerung hinterlegten Rezeptur aufrufen. Über die Eingabe der zu produzierenden Batchgröße werden die Mengen der Rohstoffe berechnet und dann nach Start des Programms automatisch dosiert. Die zudosierte Ist-Menge wird dabei weiterhin über Wägezellen gemessen. Die gängigsten Rohstoffe, etwa 15 Stück, lagern in Tanks und können über die „Batterie“, also fest installierte Dosierleitungen, direkt in die Tanks gefüllt werden. „Exoten“, die in der Regel in Intermediate Bulk Containern (IBCs) lagern, werden weiterhin über die „Nullleitung“ manuell in die Mischer zudosiert. In der Rezeptur vorgegebene Rührzeiten werden ebenfalls automatisch umgesetzt.

Nach Abschluss des Batches, welcher erst nach Freigabe durch das Qualitätslabor erfolgt, wird automatisiert der Ist-/Soll-Abgleich der Charge dokumentiert. Das Protokoll wird abgelegt und steht dem Kunden bei Bedarf zur Verfügung. Zulässige Toleranzen zwischen Soll und Ist sind mengenabhängig und ebenfalls in der Rezeptur hinterlegt. Bei größeren Abweichungen wird der Prozess unterbrochen und kann nur nach Bewertung des Labors und ggf. nach dem Einleiten entsprechenden Maßnahmen wieder freigegeben werden.

Atex, SIL, WHG

Der Schutz von Gesundheit und Umwelt sowie Sicherheit allgemein ist bei Julius Hösch das oberste Gebot. Neben der Einstufung des gesamten Produktionsbereiches als Ex-Bereich wurden spezielle Schutzeinrichtungen definiert, die den Einsatz von Messgeräten mit besonderer Zuverlässigkeit erfordern, sogenannte SIL-Geräte. Aufgrund der Verwendung von wassergefährdenden Stoffen gelten spezielle Vorgaben, die das Eindringen der wassergefährdenden Stoffe in den Untergrund verhindern. Daher sind alle Mischer mit Überfüllsicherungen ausgestattet, um ein Austreten wassergefährdender Flüssigkeiten sicher zu vermeiden. Für diesen Zweck kommt der Füllstandsensor Liquiphant FTL51 von Endress+Hauser zum Einsatz, der über die entsprechende bauaufsichtliche Zulassung des Deutschen Institut für Bautechnik (DIBt) verfügt und damit als Überfüllsicherung gemäß WHG zugelassen ist. Die Auswertung des Füllstandes erfolgt über den Trennschaltverstärker Nivotester FTL325P.

Die kontinuierliche Überwachung des Füllstandes in den Behältern ist ebenfalls sicherheitsrelevant. So muss vermieden werden, dass der Rührer im Mischer bei zu niedrigem Flüssigkeitsspiegel eingeschalten wird. Denn dieses kann zu einer statischen Aufladung und damit im schlimmsten Fall zu einer Explosion führen. Daher wird der Füllstand im Mischer über ein freiabstrahlendes Radarmessgerät Micropilot FMR51 kontinuierlich überwacht und der Rührer erst bei unkritischen Bedingungen freigegeben.

Autorin

Michaela Vormoor, Branchenmanagerin Chemie

Kontakt

Endress+Hauser (Deutschland) GmbH+Co. KG

Colmarer Str. 6

79576 Weil am Rhein

Deutschland

+49 7621 975 01

+49 7621 975 20555