Messung und Inspektion mit Roboter-geführten Kamerasystemen

12.02.2020 -

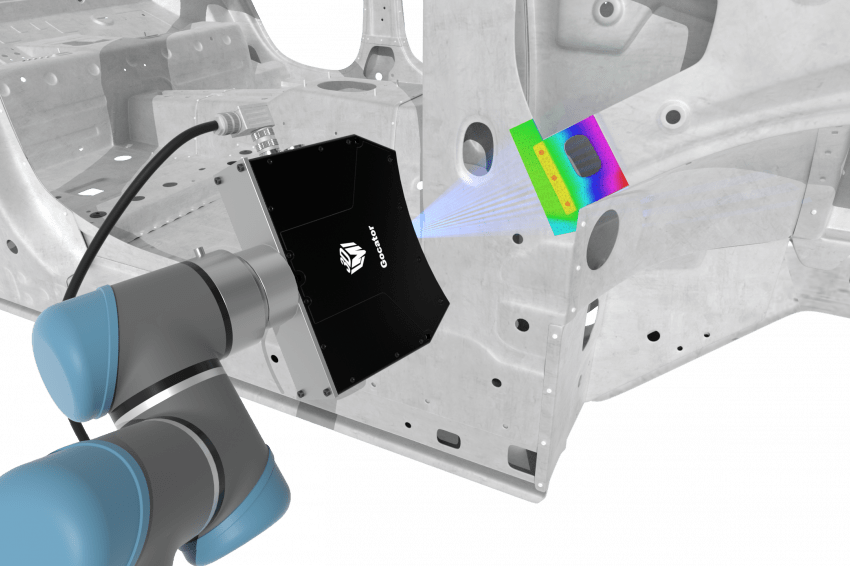

Der Einsatz eines 3D-Sensors an einem Roboter führt zu einem flexiblen, programmierbaren Messsystem. Außerdem kommen in der modernen Produktion Sensor-Roboter-Lösungen zur Automatisierung von Prozessen zum Einsatz, wo sie oft mehrere manuelle Messsysteme zugleich ersetzen. Daraus ergeben sich erhebliche Geschwindigkeits- und Kostenvorteile. Typische Anwendungen finden sich in Fahrzeugkarosserien und -baugruppen.

In der Regel kommen Roboter zur Prozessüberwachung unter Einhaltung der geforderten Produktions-Zykluszeiten zum Einsatz. Dabei messen sie die kritischen Merkmale eines Bauteils. Während der Pilotphase eines neuen Programms ist die Zykluszeit in der Regel jedoch kein Kriterium. Daher kann der Roboter so programmiert werden, dass er viel mehr Punkte auf jedem Bauteil/Objekt prüft und dabei Daten mit hoher Dichte liefert. Diese helfen bei der schnellen Abstimmung des Montageprozesses und beim Erreichen einer kürzeren Startzeit. Diese Daten können auch während der Produktion gesammelt werden, z.B. in Produktionspausen, wenn längere Zykluszeiten für die Messung zur Verfügung stehen.

Einsatz von 3D-Bildsensoren für Robotervermessung und -inspektion

Während ein Messroboter theoretisch einen Berührungssensor verwenden könnte, (ähnlich wie die mechanischen Taster bei Koordinatenmessmaschinen) macht die berührungslose Bildverarbeitung unabhängig vom Verschleiß des Tasters, von der Bauteilverformung und sie eliminiert Ausfallzeiten durch Defekte des Messtasters. Außerdem sind berührungslose Messsysteme deutlich schneller als Tastsysteme.

Die Verwendung eines 3D-Bildverarbeitungssensors ermöglicht das flexible Messen verschiedener Merkmale, wie der Merkmalsposition (Loch oder Spalt), Abstand und Kantenpositionen. Der Sensor sollte über eine schnelle Bilderfassung und -analyse verfügen, um den zeitlichen Aufwand für jeden Messpunkt zu verringern. Typische Zykluszeiten für Sensoren sind 150 bis 300 Millisekunden je nach Art der Messung. Jeder Messzyklus kann dabei mehrere Datenpunkte umfassen.

Im Gegensatz zu Sensoren, die sich auf festen Rahmen für dedizierte Messungen befinden, werden Sensoren, die an Robotern montiert sind, durch deren Beschleunigung, Verzögerung und Vibration erheblich dynamisch belastet. Zusätzlich können Stoßbelastungen durch Programmier- oder Roboterpfadfehler den Sensor zusätzlich beanspruchen. Um die Sensoren zu stabilisieren, stecken sie in einem robusten, abgedichteten Gehäuse, das aus einem einzigen Materialblock gefertigt ist.

Sensor-Roboter-Integration

3D-Smart-Sensoren lassen sich unkompliziert an einem Roboter-Endeffektor montieren. Mit der integrierten Hand-Auge-Kalibrierung werden dann die Sensorkoordinaten in Roboterkoordinaten umgewandelt. Dadurch werden Position und Ausrichtung eines vom Sensor erfassten Objekts direkt an den Roboter übermittelt.

Der Sensor stellt auch die Werkzeuge zur Verfügung, um Objekte zu lokalisieren und übermittelt diese Messungen mit Hilfe eines TCP/IP-Anschlusses über Strings an eine Robotersteuerung. Kritische XYZ- und Winkelinformationen werden für die Sichtführung, Inspektion und Pick-and-Place-Anwendungen an den Roboter übermittelt. Für diese Kommunikation ist kein PC oder eine zusätzliche Software erforderlich. Vielmehr sind alle Funktionen im Sensor integriert.

Anwendungsbeispiele für die Offline-Inspektion

Roboter-Messsysteme werden offline für eine Reihe von programmierbaren Messungen eingesetzt. Im Vergleich zu Koordinatenmessmaschinen benötigen erstere keine saubere, temperaturkontrollierte Umgebung. Dadurch können Roboter direkt an der Produktionslinie betrieben werden, was Verzögerungen beim Messen von Bauteilen und einer ansonsten notwendigen Rückmeldung an die Fertigung vermeidet.

So wurde beispielsweise in einem Presswerk für Karosserieteile ein einzelnes Robotersystem installiert, das offline als Ersatz für mehrere mechanische Prüfvorrichtungen zum Einsatz kommt. An jeder Verschlussplatte inspiziert das System typischerweise 30 bis 40 Punkte. Dabei kann die Roboterstation Alle Bauteile, sowohl in der Verarbeitung als auch in der Endform, prüfen. Um die Bauteile zu positionieren, wird eine einfache Haltevorrichtung verwendet, wobei eine virtuelle Fixierung kleinerer Fehler bei der Objektpositionierung korrigiert.

Das offline Roboter-Prüfsystem ist aus wirtschaftlicher Sicht weitaus interessanter als ein vollständiger Bereich von festen Prüfstationen. Die Umprogrammierung für das nächste Modell ist unkompliziert. Der Platzbedarf ist deutlich geringer und die Prüfpunkte lassen sich durch einfaches Umprogrammieren jederzeit ändern.

Eine weitere kostengünstige Implementierung von Roboter-Inspektionssystemen im Offline-Betrieb ist das Messen einer mechanischen Stützkonstruktion für Armaturenbretter. Diese Bauteile werden in verschiedenen Konfigurationen hergestellt, auch individuell für einzelne Fahrzeuge. Zu den Varianten gehören oft Links- und Rechtslenker sowie viele weitere Geometrien, die sich durch Sonderausstattungen ergeben. Bisher war für jedes Modell ein separates Messgerät erforderlich. Eine Roboterstation ersetzt all diese, und bei einem Modellwechsel wird das System einfach umprogrammiert.

Inline-Inspektionsanwendungen

Die Verbreitung von roboterbasierten Inline-Inspektionssystemen bei Montagevorgängen wächst rasant. Flexibilität ist hier ein wichtiges Kriterium, da Montagelinien in der Regel mehrere Produktvarianten anfertigen. Eine typische Anlage kann Roboter für die Inspektion von Karosserie, Unterboden und andere Baugruppen verwenden und so eine 100%-ige Inline-Inspektion erreichen.

Jede Prüfstation besteht typischerweise aus einem oder mehreren Robotern, wobei jede Station über ein Informationsdisplay verfügt, das zum Sammeln und Anzeigen von Informationen, der Kombination von Roboterdaten in einer Station und zum Senden der Daten an das Produktionsnetzwerk dient.

Im Regelfall wird die Inline-Inspektion für Karosserie und Unterboden mit vier Robotern ausgeführt. Die Roboterlösung deckt ein breites Spektrum von Modellen ab. So hat jede Art von Karosserie 88 Prüfpunkte, wobei verschiedene Modell zu insgesamt 200 einzigartigen Punkten führen. Somit ersetzt das Vier-Roboter-System einen traditionellen Inline-Messrahmen mit 200 fest montierten Sensoren.

Daher ist die Roboterlösung in Hinblick auf die Anschaffungskosten wirtschaftlicher und ermöglicht ein einfaches Umstellen bei Modellwechseln durch ein unkompliziertes Neuprogrammieren, anstatt die festen Kameras physisch neu zu positionieren.

Für Unterbaugruppen, wie Stirnwand und Heckbereich, werden die Stationen auch Inline für eine 100%-ige Qualitätskontrolle montiert. Jede dieser Stationen überprüft ca. 40 Punkte. Die geforderten Reichweiten und Zykluszeiten erreichen diesen Stationen mit jeweils zwei Robotern.

Die Zykluszeit pro Punkt hängt von der Entfernung zwischen den einzelnen Punkten ab. Die Roboterbewegung beeinflusst dabei die Zykluszeit. Gewöhnlich beträgt die durchschnittliche Zeit pro Punkt 2 bis 3 s. Wenn mehrere Stationen in einer Anlage implementiert sind, ist das Senden von Informationen an das Werksnetz entscheidend, sodass die Messdaten für das gesamte System zugänglich sind.