Ultraschallsensor und Montage nach EHEDG-Richtlinien

12.06.2018 -

Um Ultraschallsensoren und deren Montage zu 100 Prozent im Hygienic Design zu realisieren, suchte ein Sensorhersteller aus Dortmund nach einem geeigneten Partner mit einer entsprechenden Kabelverschraubung – und wurde fündig. Auf welches Unternehmen die Wahl fiel und warum, lesen Sie in folgendem Beitrag.

In der Getränke- und Lebensmittelindustrie müssen Gebinde oder Behältnisse gezählt und positioniert, auf Förderbändern der Volumenstrom kontrolliert ebenso auch in Schalen abgefüllte Lebensmittel auf korrekten Füllstand bzw. das Füllgut auf Vollständigkeit geprüft werden. Ein Leichtes für Ultraschallsensoren, die alle Objekte unabhängig von deren Farbe und Transparenz erkennen können. Die Sensoren arbeiten nach dem Fledermaus-Prinzip: Sie senden zyklisch einen kurzen Schallimpuls aus und messen die Zeit bis zum Eintreffen eines Echosignals. Mit der bekannten Schallgeschwindigkeit in Luft können die Sensoren aus der gemessenen Zeit zwischen Aussenden des Schallimpulses und Empfang des Echosignals die Entfernung zum Objekt oder aber die Füllhöhe berechnen. Bei Schallimpulsen jenseits von 20 kHz spricht man von Ultraschall. Ultraschall ist für uns Menschen unhörbar.

Ultraschallsensoren kommen unter anderem in der Druckindustrie zum Einsatz, wo die Sensoren zur Füllstandsmessung auf Farben und Lacke oder zum Erfassen eines Wickeldurchmessers einer Papierrolle eingesetzt werden. Mit den stetig steigenden hygienischen Anforderungen der Lebensmittel- und Getränkeindustrie an die eingesetzten Maschinen und ihre technischen Komponenten, sind die weit verbreiteten Standardsensoren allerdings nur noch bedingt für den Einsatz im produktberührenden Bereich geeignet. Diese Lücke schließen die pms-Ultraschallsensoren von Microsonic, die nach den EHEDG-Richtlinien und aus FDA-geprüften Materialen konstruiert sind.

Schräge Sache

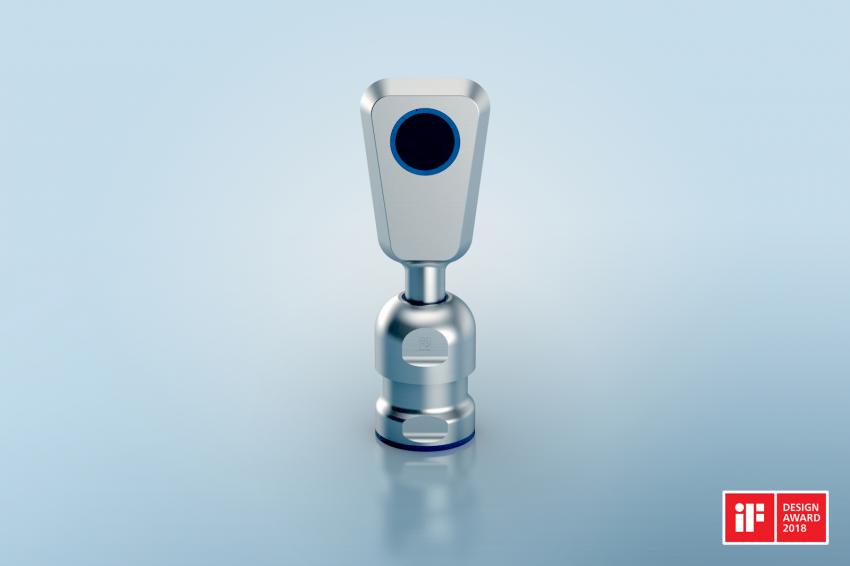

Auffällig ist die Form des Edelstahlgehäuses aus 1.4404, denn die Microsonic-Ingenieure haben eine Geometrie gewählt, bei der der pms in jeder denkbaren Einbaulage keine seiner Fläche horizontal ausgerichtet hat. So ist sichergestellt, dass die Reinigungs- und Desinfektionsflüssigkeiten immer abfließen können. Selbst bei einer Füllstandsmessung in ein Gefäß, bei dem der Sensor senkrecht nach unten misst, weist die Gehäuserückseite eine Schräge von ≥ 3° auf, so dass auch in dieser Einbaulage etwaige Reinigungsflüssigkeiten sicher abfließen können.

Das glatte Sensorgehäuse weißt keine Fugen oder Kanten auf, in denen sich Lebensmittelrückstände oder Bakterien festsetzen könnten – der Edelstahl hat eine Rautiefe von Ra < 0,8 µm. Neben dem Sensordesign ist das richtige Material ausschlaggebend. Der Ultraschallwandler selbst ist durch eine PTFE-Folie geschützt und weist so chemisch-aggressive Reinigungs- und Desinfektionsmittel ab. Der pms hat eine hohe Beständigkeit und ist Ecolab zertifiziert. Mit vier verschiedenen Tastweiten decken die pms-Ultraschallsensoren einen Messbereich von 20 mm bis 1,3 m ab. Die Sensoren sind mit einem Push-Pull-Schaltausgang und IO-Link in der Version 1.1 oder mit Analogausgang 0-10 V bzw. 4-20 mA verfügbar.

Volumenstromregulierung von Verschlusskappen

In der Zuführung von Verschlusskappen oder Eindrückverschlüssen in einer Dosierstation für flüssige oder pulverartige Produkte misst der analoge Edelstahlsensor pms kontinuierlich den Volumenstrom der Kappen bzw. Verschlüsse und übergibt diese Werte an die Steuerung. Misst der Hygienie-Sensor eine zu niedrige Füllmenge an Kappen auf dem Rütteltisch, wird die Zuführung und damit die Anzahl an Kappen erhöht. Misst der pms im umgekehrten Fall eine zu hohe Anzahl an Verschlüssen, reduziert die Steuerung den Volumenstrom für einen gleichmäßigen Verpackungsprozess.

Anhand der gewünschten Messentfernung wird der pms-Ultraschallsensor ausgewählt. Dazu stehen vier Tastweiten zur Auswahl. Die pms-Sensoren sind wahlweise mit einem Push-Pull-Schaltausgang und IO-Link in der Version 1.1 oder mit Analogausgang 0-10 V bzw. 4-20 mA verfügbar. Für die kontinuierliche Volumenstromregulierung wird der pms-25/CU/A1 mit Spannungsausgang eingesetzt.

Dreh- und Angelpunkt: Verdrehfestigkeit

Anders als bei Standardsensoren ist bei einem hygienegerechten Sensordesign die Montage des Sensors an Verpackungs- oder Verarbeitungsmaschinen ebenso elementarer Bestandteil der Richtlinien des European Hygienic Engineering and Design Group (EHEDG). Auf der Suche nach einer hygienegerechten und einfachen Sensormontage ist man bei der Firma Lapp fündig geworden. Man habe zur Sensormontage einige Kabelverschraubungen ausprobiert, erinnert sich Melanie Harke, Leiterin Marketing bei Microsonic, „aber erst die Skintop Hygienic von Lapp hat unsere Anforderungen erfüllt“. Neuralgischer Punkt der Kombination aus Sensor und Verschraubung: die Verdrehfestigkeit. Denn der Sensor muss nach seiner einfachen Montage fest fixiert sein und darf sich bei Wartungsarbeiten oder automatischen Reinigungsvorgängen in seiner Befestigung sprich der Kabelverschraubung nicht verdrehen.

Dass die Skintop-Kabelverschraubung das Verdrehen so gut verhindert, liegt an der speziellen Konstruktion, der Geometrie der Einzelteile und deren Materialwahl. Herkömmliche Kabelverschraubungen enthalten zwar ebenfalls eine Elastomer-Dichtung, bei Lapp wird aber bereits in der Entwicklungsphase darauf geachtet, alle zu installierenden Materialien für Kabel, Leitungen, Rohre bestmöglich zu fixieren und abzudichten. Bei der Wahl des Elastomers ist allerdings Know-how in Bezug auf geeignete Designs, Shore-Härten, Materialverdrängung und die resultierend erreichbare Haltekraft gefragt – Punkte, die sich positiv auf den Verdrehschutz auswirken können. Wenn sich das Elastomer um das Kabel beziehungsweise im Fall von Microsonic um den Sensorschaft von 12 mm legt, verhindert es das Herausziehen und Verdrehen.

Eine Frage der Konstruktion

Bei Skintop Hygienic ist die Elastomer-Dichtung zum Kabel länger, beim Zudrehen der Mutter wird zusätzlich Volumen entlang der Innenseite der Hutmutter verdrängt. Die Haltkraft ist höher, verhindert das Verdrehen und schließt mögliche Toträume zwischen Edelstahlrohr oder Kabel zuverlässig. Damit dies funktioniert, haben sich die Lapp-Ingenieure folgende Konstruktion überlegt: Unter der Hutmutter verbirgt sich Skintop-typisch ein Kunststoffkorb mit biegsamen Lamellen. Die Hutmutter ist innen bis zum optimalen Wirkungsgrad abgeschrägt und drückt beim Zuschrauben diese Lamellen nach unten und innen, wo sie auf den Dichtring drücken. Das sorgt für eine gelenkte Materialverdrängung, hohe Haltekräfte und verhindert das Herausziehen des Kabels beziehungsweise Sensors. Damit sich der glatte Kunststoff des Lamellenkorbs nicht im Edelstahlgehäuse verdreht, gibt es im Edelstahlsockel kleine Vertiefungen, in die entsprechende Zapfen des Lamellenkorbs greifen. So verdrehen sich weder Korb noch Kabel oder Sensor.

Wasserdicht bis zu 100 Metern

Die Dichtungen der Kabelverschraubung sollen nicht nur das Verdrehen verhindern, sondern das geschützte Abführen der elektrischen Anschlussleitung aus der Applikation sowie auch das Eindringen von Flüssigkeiten. Skintop Hygienic ist nach IP69 dicht gegen Wasser und Partikel. Das wird im Labor durch Besprühen unter Hochdruck getestet. Sie besteht auch die Anforderungen nach IP68, wobei Kabel und Verschraubung in Wasser untergetaucht und unter einen Druck von 10 bar gesetzt werden, was einer Wassertiefe von 100 Metern entspricht. Neben der Dichtung im Inneren besitzt die Kabelverschraubung hierfür zwei weitere Dichtungen. Dort, wo die Kabelverschraubung am Gehäuse aufliegt und unter der Hutmutter. Die Dichtung zum Gehäuse ist nach den Prinzipien des Hygienic Design als Flachdichtung ausgeführt, nicht wie üblich als O-Ring, der auf oder in einer Phase des Gehäuses sitzt. Denn in dieser Vertiefung könnten sich Lebensmittelreste festsetzen, die sich auch mit dem Hochdruckreiniger nicht wieder entfernen lassen.

Auch sonst bietet die Kabelverschraubung keine Angriffspunkte für Schmutz und Keime. Die Gleitdichtung unter der Hutmutter verschließt zuverlässig potentielle Toträume. Seitens des Designs sind statt eines Sechskants am Stutzen und Hutmutter nur jeweils zwei abgeflachte Seiten, an denen der Schlüssel ansetzt wird. Der Sensor kann so einfach fixiert werden.

Bisher hätten die Anwender in der Lebensmittel- und Getränkeindustrie herkömmliche Kabelverschraubungen verwendet und Ausfallzeiten zur Instandsetzung oder erhöhten Reinigungsaufwand mangels des Designs in Kauf genommen – „das Bewusstsein für Hygienic Design sowie der Normative Rahmen dafür musste erst wachsen“, so Erik Büchner, Lapp-Produktmanager.

Kontakt

Microsonic GmbH

Phoenixseestraße 7

Dortmund 44263

+49 231 975151 10

+49 231 975151 51