Optische Oberflächenmessverfahren zur Charakterisierung von Mikro- und Nanostrukturen

21.06.2018 -

Im Gegensatz zu den in der Industrie üblicherweise eingesetzten taktilen Systemen zur Oberflächenmessung eignen sich optische Verfahren sehr gut für die Beurteilung von Oberflächen, da sie meist auch eine direkte visuelle Repräsentation der Oberfläche ermöglichen.

Die Charakterisierung von Oberflächen kann unterteilt werden in die Form- und Konturmessung, welche sich im Bereich von Metern bis Millimetern bewegt, die Welligkeitsmessung im Bereich von Milli- bis Mikrometern sowie die Rauheitsmessung im Bereich von Mikro- bis Nanometern. Mikro- und Nanostrukturen bewegen sich in der Größenordnung meist zwischen Welligkeit und Rauheit und können daher meist ebenfalls mit Verfahren, die für die Rauheitsmessung entwickelt wurden, erfasst werden.

Heute steht eine Reihe etablierter Verfahren zur Auswahl:

- Konfokale Mikroskopie;

- Fokus-Variation;

- Chromatisch-konfokale Sensoren;

- Weißlichtinterferometrie;

- Taktile Systeme/Rasterkraftmikroskopie.

Da taktile Systeme meist deutlich langsamer sind als optische Verfahren und in der Regel nur zweidimensionale Daten liefern, betrachten wir nachfolgend nur die optischen Systeme, auch wenn taktile Systeme nach wie vor den industriellen Standard bilden.

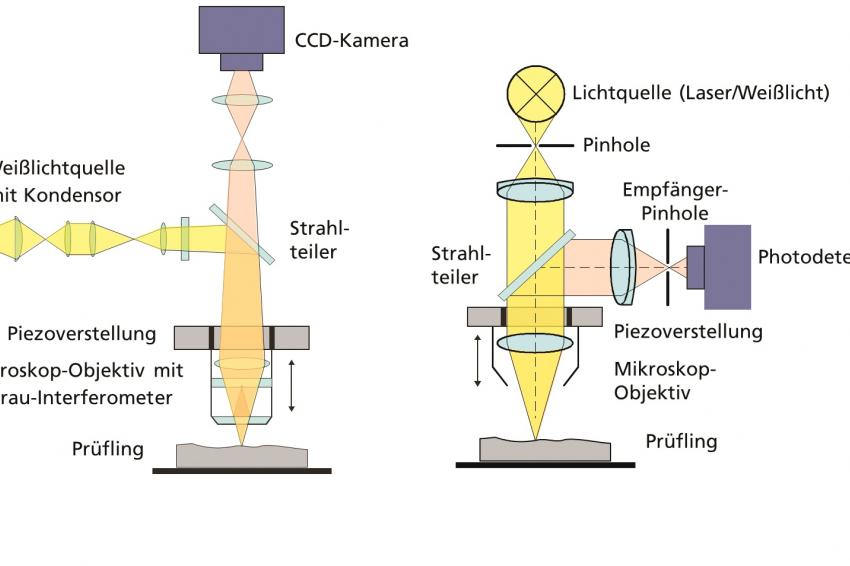

Konfokale Mikroskopie

Ein konfokales Mikroskop ähnelt sehr stark einem klassischen Mikroskopaufbau mit koaxialer Auflichtbeleuchtung. Es befindet sich jedoch zusätzlich eine Blende im Strahlengang, die Licht, welches nicht aus der Fokusebene des Mikroskopobjektivs stammt, herausfiltert. Das resultierende Bild ist also bis auf eine helle Scheibe der Ebene, die gerade im Fokus lag, dunkel. Wird dies mit einer axialen Verfahrbewegung kombiniert und werden in definierten Abständen jeweils Bilder aufgenommen, so kann aus dem resultierenden Bilderstapel für jedes Pixel eine Helligkeitskurve aufgenommen werden und aus dieser die Höhe des Oberflächenpunkts extrahiert werden. Die Messung erfolgt in der Regel flächig durch entsprechend in das Mikroskop integrierte Scaneinrichtungen.

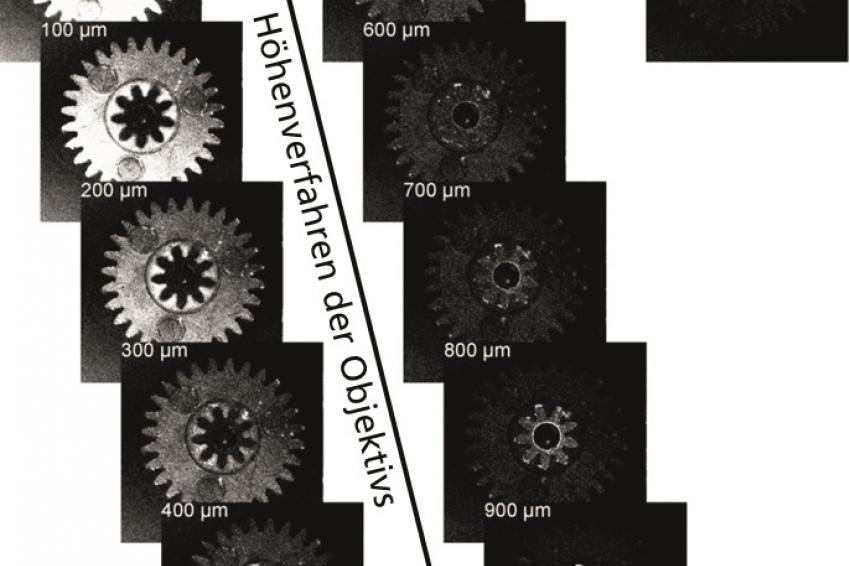

Fokus-Variation

Die Fokus-Variation arbeitet ähnlich der konfokalen Mikroskopie, verzichtet aber auf Blenden im Strahlengang. Dadurch ist keine pixelunabhängige Auswertung der Helligkeit mehr möglich, stattdessen wird eine Schärfefunktion errechnet, die die lokale Schärfe eines Bilds durch den Unterschied zu den Nachbarpixeln bewertet.

Die Messung sehr glatter beziehungsweise spiegelnder Oberflächen ist somit nicht möglich. Eine gewisse Mindestrauheit, die sich in sichtbarer Struktur auf der Oberfläche äußert, ist erforderlich. Auch hier führt die Kombination eines axialen Verfahrens mit der Auswertung der dabei aufgenommenen Bilderstapel zu einem Topographiebild der Oberfläche.

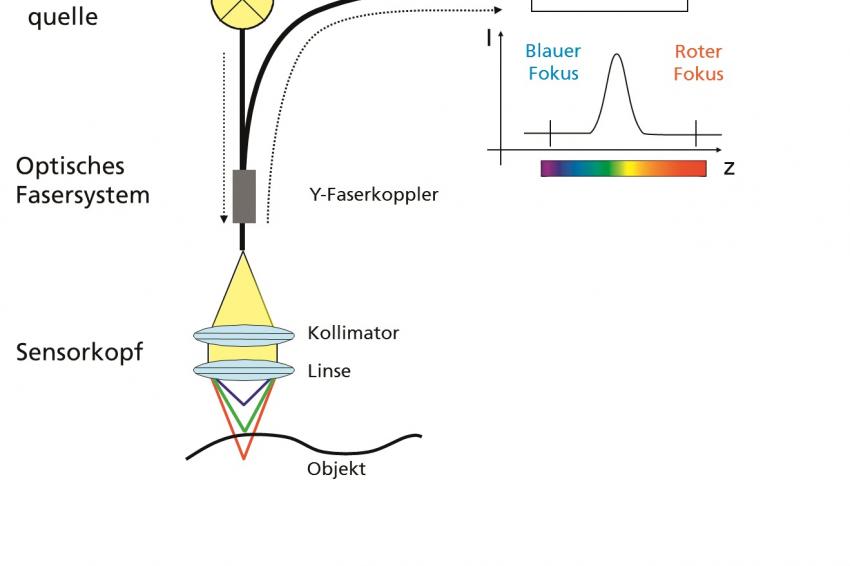

Chromatisch-konfokaler Sensor

Ein chromatisch-konfokaler Sensor nutzt die chromatische Aberration in Kombination mit einem Spektrometer für die Abstandsmessung. Die Lichtquelle ist eine polychromatische (Weiß-) Lichtquelle mit einem Spektrum über einen möglichst weiten Frequenzbereich mit einem stetigen und gleichmäßigen Intensitätsverlauf. Das Objektiv des Sensorkopfs fokussiert das Licht auf die Werkstückoberfläche und bildet das reflektierte Licht auf dem Rückweg auf einer Blende ab. Das Objektiv verfügt hierbei als „gewollten Abbildungsfehler“ über eine möglichst große chromatische Aberration. Das heißt, es fokussiert das Licht jeder Wellenlänge an unterschiedliche Punkte entlang einer Linie, deren Länge den Messbereich des Sensors festlegt. Die Abbildung des reflektierten Lichts auf die Blende führt zur Ausblendung von Wellenlängen, die nicht auf die Werkstückoberfläche fokussiert sind. Das nachgeschaltete Spektrometer liefert einen nach Wellenlängen aufgeschlüsselten Intensitätsverlauf des reflektierten Lichts. Der Peak im Intensitätsverlauf entspricht dem von der Werkstückoberfläche reflektierten Licht, welches sich im Fokus befindet. Eine Besonderheit des Sensors ist, dass er keinerlei mechanisch bewegliche Komponenten aufweist und mit einer entsprechend hohen Abtastrate verschleißfrei betrieben werden kann, jedoch nur punktuell misst. Neuere Entwicklungen ermöglichen auch eine linienhafte Messung.

Weißlichtinterferometrie

Interferenzmikroskope arbeiten wie herkömmliche Mikroskope mit einem entsprechenden Strahlengang aus Beleuchtungseinheit, Abbildungsoptik und Kamera. Der Unterschied zum einfachen Mikroskop liegt zum einen im Aufbau der eingesetzten Objektive, die eine Strahlteilung zur Interferenzbildung vornehmen, und zum anderen in der Art der verwendeten Lichtquelle, die Licht mit einer kurzen Kohärenzlänge emittiert.

Durch das spezielle Design der Objektive wird, wie in der klassischen Interferometrie, das Licht in zwei Lichtpfade aufgeteilt: In einen Messstrahlengang, in dem das Licht auf die zu messende Oberfläche trifft, und einen Referenzstrahlengang, in dem das Licht stattdessen auf einen Referenzspiegel trifft. Auf der Kamera des Mikroskops wird das Licht dieser beiden Pfade überlagert. Je nach Gangunterschied zwischen den beiden Pfaden kommt es dann dort zur Interferenz. Durch die Verwendung von spektral breitem, also »weißem« Licht beträgt die Kohärenzlänge meist nur einige Mikrometer, sodass die Interferenz nur in einem kleinen Bereich auftritt. Für eine Messung wird das Objektiv in der Höhe über der Probe variiert (was z.B. mit einem Piezo-Aktuator geschieht) und die zum jeweiligen Höhenschritt gehörenden Interferenzmuster in der Kamera werden aufgenommen. Die pixelweise Auswertung der Bilderstapel (vergleiche: Konfokalmikroskop) liefert die Information über die Oberflächentopographie. Dieser Messmodus wird auch als VSI-Modus, kurz für „Vertical Scanning Interferometry“, bezeichnet.

Sollen höhere Auflösungen realisiert werden, ist, ähnlich wie bei der Formprüfinterferometrie, eine Phasenauswertung des Interferenzsignals möglich. Dies ist der sogenannte PSI-Modus, kurz für „Phase Shifting Interferometry“. Damit ist, analog zur Laserinterferometrie, eine Auflösung bis in den Sub-Nanometer-Bereich erreichbar. Eine Messung durch Phasenschieben ist jedoch nur bei sehr glatten Oberflächen möglich.

Die vertikale Auflösung ist bei der Weißlichtinterferenzmikroskopie unabhängig vom verwendeten Objektiv, da lediglich die Unterscheidbarkeit der Interferenzmuster im aufgenommenen Bilderstapel wichtig ist. Dies unterscheidet die Weißlichtinterferometrie grundlegend von anderen optischen Verfahren wie der Konfokalmikroskopie oder der Fokus-Variation, deren vertikale Auflösung stets von der Schärfentiefe des gewählten Objektivs abhängt. Die Messung erfolgt flächig.

Bauformen

Weißlichtinterferometer, Konfokalmikroskope und Fokus-Variationssensoren werden häufig als flächig messende Sensoren in Stativbauweise ähnlich einem Mikroskop ausgeführt. Über einen motorisierten Kreuztisch können eine Feinpositionierung und eine automatisierte Bewegung für eine gestitchte Aufnahme durchgeführt werden. Hier sind zum Teil starke Einschränkungen hinsichtlich der möglichen Probengröße und des Probengewichts gegeben.

Durch die Verwendung von Mikroskopobjektiven für den optischen Aufbau ergeben sich die typischen Arbeitsabstände im Bereich von einem bis ca. 15 mm, je nach Vergrößerung des Objektivs.

Zusätzlich können weißlichtinterferometrische Sensoren als fasergeführte Punktsensoren ausgeführt werden, die auch Messungen an schwer zugänglichen Orten und in kleinen Bohrungen ermöglichen.

Konfokale Sensoren existieren ebenfalls als Punktsensoren, die sich zum Beispiel für die Integration in Maschinen eignen.

Chromatisch-konfokale Sensoren sind in der Regel als Punkt-, zum Teil aber auch als Liniensensoren ausgeführt.

Typische Spezifikationen

Für die mikroskopähnlichen Aufbauten (Weißlichtinterferometrie, Konfokalmikroskopie, Fokus-Variation) sind im Folgenden einige typische Spezifikationen aufgeführt:

- Gesichtsfelder im Bereich 0,2 × 0,2 mm bis 2 × 2 mm,

- Laterale Auflösung typischerweise ~0,1 bis 1 µm,

- Vergrößerungen 10-fach bis 100-fach,

- Axiale Auflösung > 0,1 bis 10 nm (Fokus-Variation), wie beschrieben, stark abhängig vom Verfahren und vom Mikroskopobjektiv,

- Für die punktuellen Ausführungen sind, je nach Messbereich, ähnliche axiale Auflösungen erreichbar.

Vor- und Nachteile der Verfahren

Von den vorgestellten Verfahren ist die Weißlichtinterferometrie das genaueste, die konfokalen und chromatisch-konfokalen Verfahren liegen in der Mitte und die Fokus-Variation reiht sich am oberen Ende des Spektrums ein.

In umgekehrter Reihenfolge sind aber auch die Grenzen an die möglichen Flankensteilheiten angeordnet, das heißt die Weißlichtinterferometrie ist für Flanken recht anfällig, die Fokus-Variation kann dagegen sehr gut mit diesen umgehen. Dies hängt im Einzelfall jedoch stark von der jeweiligen Oberfläche und deren Reflexionseigenschaften ab.

Die mikroskopähnlichen Verfahren (alle außer dem chromatisch-konfokalen) erfordern ein Verfahren in axialer Richtung, was eine Messzeit von ein paar Sekunden bedeutet. Chromatisch-konfokale Sensoren brauchen dies nicht und kommen ohne bewegliche Teile aus, wodurch sie deutlich höhere Messgeschwindigkeiten erreichen.

Für alle optischen Messsysteme ist eine freie Sichtlinie auf die Messstelle erforderlich, Hinterschnitte sind nicht erfassbar.

Die Arbeitsabstände und die Größe der verwendeten Sensorobjektive stellen zusätzliche Randbedingungen hinsichtlich der Geometrie der zu messenden Oberfläche dar. Weißlichtinterferometer haben hier aufgrund der Unabhängigkeit von der Schärfentiefe der Objektive meist größere Arbeitsabstände und können Kollisionsprobleme mit komplexeren Geometrien vermeiden.

Wie bereits bei den Bauformen ausgeführt, können alle vorgestellten Verfahren, außer den chromatisch-konfokalen Sensoren, flächig messen. Im Tabellenvergleich wird deutlich, dass jedes einzelne Verfahren spezifische Vor- und Nachteile aufweist, weshalb je nach Applikation das jeweils optimale Verfahren ausgewählt werden muss. Als Hilfestellung haben verschiedene Hersteller die Initiative Faires Datenblatt ins Leben gerufen, welche die Transparenz und Vergleichbarkeit der Spezifikationen in Datenblättern erhöhen soll.

Generell eignen sich optische Verfahren sehr gut für die Beurteilung von Oberflächen, da sie meist auch eine direkte visuelle Repräsentation der Oberfläche ermöglichen. Dies ist insbesondere bei inhomogenen Oberflächen wichtig, wie zum Beispiel solchen, auf denen sich in unregelmäßigen Abständen Partikel oder partikelähnliche Strukturen befinden. Diese werden bei einer rein zweidimensionalen Erfassung im Profilschnitt nicht korrekt repräsentiert. Damit sind die daraus berechneten Oberflächenparameter nicht reproduzierbar, wodurch eine sinnvolle Bewertung der Oberfläche verhindert wird.

Kontakt

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstr. 17

52074 Aachen

Deutschland

+49 241 8904-0

+49 241 8904 198