Vom Draht zum Kabel: Einblicke in die Fertigung industrieller Datenkabel

Von außen ist ein Kabel wenig spektakulär. Das Innenleben hingegen ist schon spannender – vor allem wenn es sich um Datenleitungen für industrielles Ethernet handelt. CEAM Cavi Speciali – Spezialist für Datenkabel – gibt uns Einblicke, wie aufwändig die Herstellung dieser Leitungen sein kann.

Im Herbst 2016 hat die Lapp Gruppe das italienische Unternehmen CEAM Cavi Speciali übernommen, um seine Position im wachsenden Markt für Industrie-Datenkabel zu stärken. Am CEAM-Standort in Monselice bei Padua entwickeln und fertigen die Mitarbeiter Unitronic- und Etherline-Leitungen für industrielles Ethernet und Feldbusse. Die Leitungen gelten als besonders zuverlässig hinsichtlich Datenübertragungseigenschaften und Langlebigkeit – auch wegen des hochautomatisierten Herstellungsprozesses und vielen Jahren Erfahrung.

Schritt 1: Verlitzen

Die einzelnen Leiter bestehen aus dünnen Einzeldrähten aus Kupfer, die zu einer Litze verseilt werden. Dafür gibt es verschiedene Möglichkeiten der Anordnung der Drähte, auch die Zahl der Drähte variiert je nach Flexibilität und erforderlichem Querschnitt. CEAM verarbeitet Kupfer der Klasse 6 für dünne, leistungsfähige Ethernet-Leitungen und bevorzugt eine Struktur aus konzentrisch verseilten Drähten. Das heißt, es befindet sich ein Draht in der Mitte und die anderen drum herum. Dadurch wird das Bündel perfekt rund über die ganze Leitungslänge. Denn geringste Abweichungen bei der Rundheit führen sofort zu Einbußen bei der Übertragungsqualität, insbesondere auf längeren Distanzen.

Schritt 2: Isolation

Kunststoff – üblicherweise Polyolefin – wird um das Bündel extrudiert, dieser sorgt für die Isolation der Adern untereinander. Für besonders leistungsfähige Leitungen gibt es ein Verfahren, bei dem drei Schichten aus drei Extrudern simultan aufgebracht werden. Die Extruder 1 und 3 erzeugen innen an der Litze sowie außen auf dem Isolator eine glatte Haut, die dazwischen liegende Schicht wird im Moment des Extrudierens mit Stickstoff aufgeschäumt. Das hat zwei Wirkungen: Zum einen bringt dies hohe Übertragungsgeschwindigkeiten auch über größere Distanzen. Zum anderen erlaubt der leistungsfähige Isolator eine dünnere Isolation und reduziert den Durchmesser der Leitung. Dazu ist es essenziell, die richtige Größe und die gleichmäßige Verteilung der Stickstoffblasen zu erzielen.

Neben dieser physikalischen Methode gibt es noch einen kostengünstigeren Weg, um die Haut-Schaum-Isolation zu erzeugen: eine chemische Methode, bei der chemische Additive in das Rohmaterial beigemischt werden und die ausgasen, wenn man sie während des Extrusionsvorgangs erhitzt. Allerdings können Größe und Verteilung der Blasen nicht so gut kontrolliert werden wie bei der physikalischen Methode. Die Folge: Die Langlebigkeit wird negativ beeinflusst. Der Prozentsatz der möglichen Expansion ist mit der physikalischen Methode höher, sodass CEAM nur diese Variante nutzt.

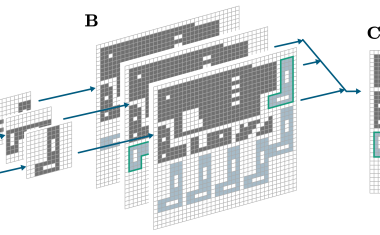

Schritt 3: Verseilen

In dieser Station werden die isolierten Leiter verseilt. Dabei ist darauf zu achten, dass die Schlaglänge – die Distanz für eine volle Umdrehung der ineinander verschlungenen Adern – stets gleich bleibt. Wichtig ist zudem, dass die Adern selbst keine Torsion erfahren, also nicht in sich verdrillt werden, da sonst auf Dauer die Isolation brüchig werden könnte. Üblicherweise werden die Adern zu Paaren verseilt, die dann mit einem anderen oder drei anderen Paaren verseilt werden (siehe Schritt 4). Für kompakte Leitungen mit Datenraten bis 100 Mbit/s ist der Sternvierer der geeignetste Aufbau. Dort beträgt der Durchmesser das 2,4-fache des Durchmesser der einzelnen Adern im Inneren, was die Leitung 30 Prozent dünner macht als Leitungen mit zwei separaten Leiterpaaren. In Sternvierern bilden gegenüberliegende Leiter die beiden Paare.

Schritt 4: Paare verseilen

Wenn 100 Mbit/s nicht schnell genug sind – etwa bei Leitungen mit Cat.6A oder Cat.7 mit 10 Gbit/s – reichen zwei Leiterpaare nicht aus. Dann werden vier Aderpaare verseilt, wodurch ein kompaktes und flexibles Bündel entsteht.

Schritt 5: Flechterei

Hier entscheidet sich, wie gut eine Leitung bei elektromagnetische Störungen besteht. Dünne Drähte aus Kupfer oder verzinntem Kupfer werden um das Aderbündel geflochten – ähnlich wie bei einer Strickspule. Die Drähte laufen von Rollen, die sich schnell umeinander bewegen und so das charakteristische feine Muster erzeugen. Für besonders EMV-kritische Anwendungen kann noch eine Alufolie unter das Geflecht eingebracht werden. Die Flechterei ist bei CEAM hochautomatisiert mit einer hohen Zahl an Flechtmaschinen.

Eine wichtige Variable beim Flechten ist der Winkel zwischen der Ausrichtung des Flechtdrahts und der Kabelachse, der sogenannte Flechtwinkel. Ist der Winkel groß, wird mehr Drahtmaterial pro Länge aufgebracht. Das erhöht die Kosten, ist aber in bewegten Anwendungen von Vorteil, weil solche Leitungen besonders elastisch sind. Solche Winkel kommen also vorzugsweise bei Leitungen zum Einsatz, die bewegt werden und enge Biegeradien erfordern. Ist das nicht nötig, kann der Flechtwinkel auch kleiner ausfallen, das spart Kosten.

Schritt 6: Ummanteln

Verschiedene Arten von Manteln schützen gegen mechanische und chemische Beanspruchung, etwa verschiedene Öle, Wetter, UV-Licht und vieles mehr. In diesem Schritt spritzt ein Extruder erwärmtes und durchmischtes Kunststoffgranulat in einen Spritzkopf, dort legt sich der Kunststoff wie ein enger Schlauch um das Abschirmgeflecht. Nach dem Erkalten ist der Mantel glatt und gleichmäßig und hat vor allem die gewünschte Dicke. Sensoren überwachen den gesamten Vorgang und stellen sicher, dass die Menge des zugeführten Kunststoffs und die Durchlaufgeschwindigkeit immer zusammenpassen. Ebenso überwachen sie, dass die Leitung exakt zentriert in der Mitte des Spritzwerkzeugs läuft und auch aus der Mitte des Mundstücks herauskommt.

Unmittelbar nach dem Extruder läuft die rund 200 Grad Celsius heiße Leitung in ein Wasserbad. Das Becken ist einige zehn Meter lang, denn die Leitung läuft mit hoher Geschwindigkeit durch. Hinter der Kühlstrecke entfernt ein Gebläse die Feuchtigkeit, die Ader ist dann völlig trocken, wenn sie auf die Trommel gewickelt wird.

Für Industrieleitungen gibt es eine große Variation von Mantelmaterialien, die großen Einfluss auf die Lebensdauer nehmen. Für Hochleistungleitungen in bewegten Anwendungen oder wenn Leitungen hoher mechanischer Beanspruchung ausgesetzt sind, verwendet CEAM Mantel aus Polyurethan. Eine weitere Option für harte Einsatzbedingungen ist Lapps Robust-Material: Es widersteht sehr hohen und niedrigen Temperaturen, mechanischer Beanspruchung, Bioölen und aggressiven Reinigungsmitteln. Schmutz kann sich kaum darauf festsetzen, was für Anwendungen etwa in der Lebensmittelindustrie, wo die Anlagen regelmäßig gereinigt werden, ideal ist.

Schritt 7: Kennzeichnung

Die abgekühlte Leitung läuft unter einem Druckkopf durch, der die Bezeichnung der Leitung aufbringt, ähnlich wie ein Tintenstrahldrucker im Büro, nur erheblich schneller und robuster. Die Beschriftung gibt der Operator an einem Terminal ein. Während einige Wettbewerber die Kennzeichnung direkt nach dem Extrudieren und dem Kühlen aufbringen, ist das bei CEAM ein eigener Arbeitsschritt.

Schritt 8: Verpackung

Nach der Kennzeichungsstation werden die Leitungen auf Spulen aufgewickelt und diese mit einer Folie umhüllt, die als Schutz und Kennzeichnung des Produkts dient, außerdem kommen Kappen auf die Kabelenden.