Prüfmaschine mit bis zu vier Prüfplätzen reduziert Aufwand, Raum- und Wartungsbedarf

09.10.2018 -

Je größer das Produktportfolio des Herstellers, um so aufwendiger und umfangreicher die Untersuchungen in der Qualitätssicherung. Das erforderte bislang auch zahlreiche unterschiedliche Prüfmaschinen. Ein neues Prüfkonzept reduziert diesen Aufwand, indem in einer Prüfmaschine bis zu vier unterschiedliche Prüfplätze integriert sind.

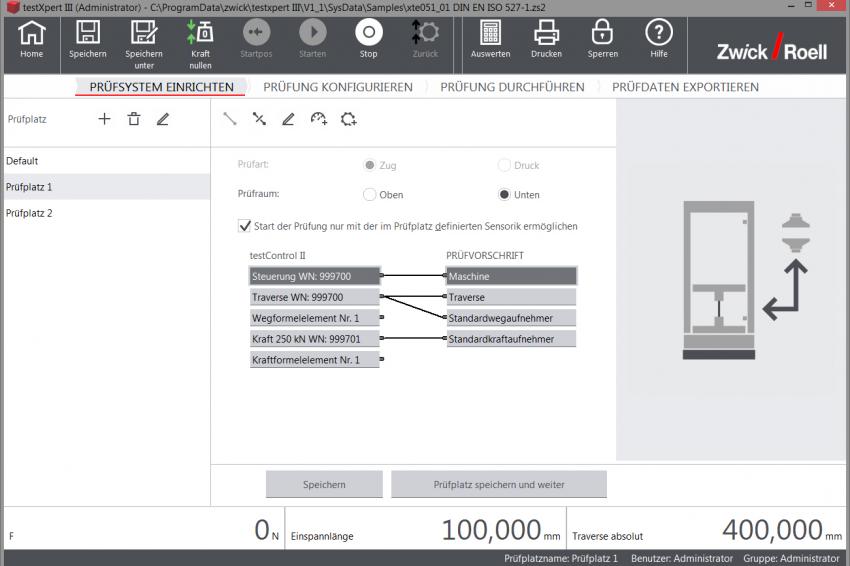

Die mechanische Materialprüfung ist ein elementarer Bestandteil der Qualitätssicherung in der Metallherstellung. Dazu gehören unter anderem Druck-, Zug-, Torsions- und Biegeversuche an Proben unterschiedlicher Geometrien und bei verschiedenen Temperaturen. Je größer das Produktportfolio des Herstellers, um so vielfältiger die Prüfungen. Daher musste man bislang mehrere Prüfmaschinen für die nötigen Prüfungen einsetzen. Das neuen Konzept von Zwick Roell erlaubt es, mit einer Prüfmaschine unterschiedliche Materialprüfungen durchzuführen, ohne die Prüfmaschine dabei umbauen zu müssen. In Kombination mit dem Prüfplatzkonzept der Prüf-Software testXpert III bietet das Prüfsystem exakt wiederholbare Prüfbedingungen sowie höchstmöglichen Schutz für Anwender und das Prüfsystem selbst. So kann beispielsweise jeder gespeicherte Prüfplatz einer Prüfvorschrift zugeordnet werden. Wenn also ein anderer Anwender am Folgetag die gleiche Prüfung wiederholen möchte, wird er aufgefordert, exakt den gespeicherten Prüfaufbau zu benutzen. Dies gewährleistet, dass alle Prüfungen einer Norm unter gleichen Voraussetzungen durchgeführt werden. Dadurch sind die Prüfbedingungen vergleichbar und die Prüfergebnisse wiederholbar.

Ergonomisch und effizient

Wie effizient die Nutzung mehrerer Prüfplätze ist, zeigt der Einsatz des neuen Prüfplatzkonzepts bei Mannesmann Stainless Tubes Deutschland. Das Unternehmen fertigt nahtlose Rohre aus nichtrostenden Stählen, Nickelbasislegierungen sowie Reinnickel. Um das hohe Qualitätsniveau zu halten und die Prozesse anpassen zu können, werden Druck-, Falt- und Zugversuche bei unterschiedlichen Temperaturen durchgeführt.

Die bei Mannesmann eingesetzte Prüfmaschine von Zwick Roell erreicht eine Maximalkraft von 600 kN und gehört zur Baureihe der Großlast-Prüfmaschinen mit Kräften von 330 bis 2.500 kN. In dem verbreiterten Hauptprüfraum sind drei Prüfplätze für die Untersuchung von Flachproben und Gewindekopfproben sowie für Druckversuche an unterschiedlichen Rohrgeometrien integriert.

Zudem lassen sich in einem seitlich angebrachten Prüfraum zusätzlich Warmzugversuche bis hin zu 1.200 °C durchführen. Dazu wird ein Hochtemperaturofen in den Prüfraum geschwenkt. Entscheidend für die Auswahl dieser Maschine war zudem, dass sie hohen ergonomischen Anforderungen gerecht wird. Alle Prüfräume befinden sich auf einer Arbeitshöhe und es müssen keine Prüfwerkzeuge beim Wechsel zwischen den Versuchsarten ausgetauscht werden.

Traversenposition und Kraftgrenzen

In jedem Prüfplatz ist die Traversenposition der Prüfmaschine sowie das obere und untere Softend gespeichert. Wird der eingestellte Wert erreicht, hält die Traverse automatisch an. Beim Einschalten der Material-Prüfmaschine fährt die Traverse in dem ausgewählten Prüfplatz automatisch zur eingestellten Startposition und nach der Prüfung wieder dorthin zurück. Eine weitere Sicherheitseinstellung dient dem Schutz der Extensometer. Bei einem Druckversuch wird zum Beispiel verhindert, dass die Fühleraufnehmer durch die Probenhalter mechanisch beschädigt oder empfindliche Proben einem zu hohen Druck ausgesetzt werden.

Die beiden zusätzlichen Prüfplätze zur Untersuchung der Flach- und Gewindekopfproben bei Mannesmann nutzen den Längenänderungsaufnehmer makroXtens II von Zwick Roell zur Dehnungsmessung gemeinsam – er lässt sich einfach zwischen beiden hin und her schieben. Der berührende Extensometer erfüllt mindestens die Genauigkeitsklasse 0,5 nach ISO 9513 und ist auch bei hohen Kräften und spröden Probenmaterialien bis zum Probenbruch einsetzbar. Das System wird automatisch in der optimalen Position zwischen den Probenhaltern mitgeführt, ohne aufwendiges Nachjustieren.

Durch die integrierten Sensoren des Prüfplatzkonzepts kann der Anwender die Kraftgrenzen für das ganze Prüfsystem vorgeben. Ist beispielsweise die Kraftgrenze einer Material-Prüfmaschine 600 kN, die eingebauten Prüfwerkzeuge oder Probenhalter jedoch nur für eine Belastung von 100 kN konzipiert, so erfolgt schon vor dem Erreichen der 100 kN eine Warnung und die Maschine wird automatisch gestoppt. Unterstützung erhält der Anwender bei der Bedienung der Prüfmaschine durch die Prüf-Software testXpert III. Sie stellt zudem sicher, dass nach einem Wechsel der Prüfachse automatisch die vorkonfigurierten Prüfräume geladen werden.

Probendurchmesser von 5 bis 60 mm

Welche Vorteile schon ein zusätzlicher Prüfraum bietet, zeigt der Einsatz einer Großlast-Prüfmaschine mit 2.500 kN beim türkischen Stahlhersteller Icdas. Das Unternehmen stellt neben Flachprodukten vor allem Langprodukte wie Rund- und Betonstähle für den Maschinenbau und die Bauindustrie her. Standardmäßig wird zur fertigungsbegleitenden Qualitätssicherung die Zugfestigkeit nach ISO 6892-1 bestimmt. Aufgrund der Produktvielfalt der Probendurchmesser von 5 bis 60 mm ging es bei der Auswahl einer neuen Prüfmaschine vor allem um eine hohe Flexibilität.

Zwick Roell konnte mit der Großlast-Prüfmaschine Z 2500ES und einem seitlichen Prüfraum die ideale Lösung liefern. Der große Vorteil ist, dass mit nur einer Maschine ein großer Kraftbereich ohne Umbauteile abgedeckt wird. Die Kräfte im Hauptarbeitsraum reichen bis 2.500 kN, die im seitlichen Prüfraum bis 500 kN. Die Maschine ist mit einem wartungsfreien Antrieb ausgestattet und erlaubt eine hohe Positioniergenauigkeit und Regelgüte für dehnungsgeregelte Versuche nach ISO 6892-1.

Ergänzt wird die Lösung durch einen hydraulischen Parallel-Probenhalter für große Probendurchmesser mit hochfesten Backeneinsätzen. Als Längenänderungsaufnehmer in beiden Prüfräumen nutzt Icdas den multiXtens von Zwick Roell. Er bietet höchste Präzision bei Messwegen bis 700 mm und genügt ebenfalls der Genauigkeitsklasse 0,5 nach EN ISO 9513. Die Einstellung der Probenmitte und Messlänge erfolgt automatisch. Aufgrund der flexiblen Einsatzmöglichkeiten der Prüfmaschine werden bei Icdas auch Proben von benachbarten Unternehmen im Auftrag geprüft.

Kontakt

ZwickRoell GmbH & Co. KG

August-Nagel-Str. 11

89079 Ulm

Deutschland

+49 7305 100

+49 7305 10200