Mit Laserpunkt oder Laserlinie ans Objekt

07.06.2018 -

Für die Abstandsmessung oder Positionierung gibt es in unterschiedlichen Industriebranchen zahlreiche Aufgaben, die sich mit intelligenter wie flexibler Sensorik bewältigen lassen. Dazu zählt unter anderem auch eine neue Reihe an Laser-Triangulationstastern, die sowohl mit Laserpunkt als auch Laserlinie verfügbar sind und Messebereiche von 21 bis 1.000 mm abdecken.

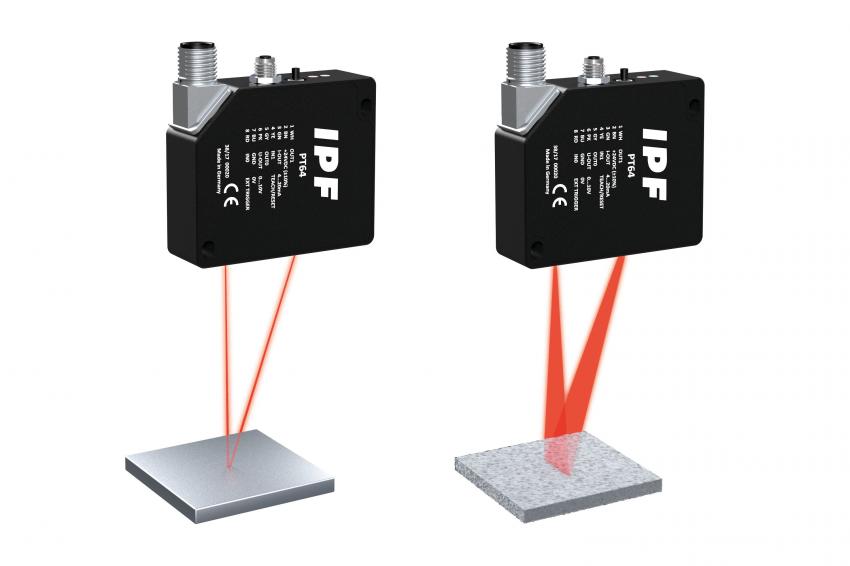

Mit den PT64 stellt IPF Electronic neue Laser-Triangulationstaster für die nahezu farbunabhängige Erfassung von Objektoberflächen vor. Sie sind innerhalb ihrer gerätespezifischen Messbereiche mit Laserpunkt oder Laserlinie verfügbar, die sich lediglich durch die Sendeoptik unterscheiden.

Mit einem sehr kleinen, präzisen Laserstrahl als Sendesignal lassen sich exakte, punktgenaue Messungen durchführen. Die Taster mit Laserpunkt ermöglichen daher unter anderem die Abstandsmessung und Positionierung selbst von sehr kleinen Objekten. Zudem können mit diesen Geräten hochgenaue Messungen an spezifischen Positionen von Bauteilen mit komplexen Geometrien durchgeführt werden.

In Anwendungen, in den raue beziehungsweise inhomogene Oberflächen zu messen sind – zum Beispiel gefräste oder geschruppte Metallteile, Gussteile etc. – würde ein punktförmiger Laserstrahl jedoch mitunter stark gestreut und daher kaum verwertbare Reflektionssignale respektive Ergebnisse liefern. Deshalb stehen innerhalb der PT64-Reihe Lösungen mit linienförmigen Laserlichtstrahlen bereit. Gelangt ein solcher Laserstrahl auf eine raue oder inhomogene Oberfläche, wird ein großer Bereich vom Strahl getroffen, wodurch sich die Reflektion des Lichtes in Richtung Empfangsoptik des Sensors entsprechend verbessert. Die für einen punktförmigen Laserstrahl eher ungünstigen Reflektionseigenschaften solcher Objektoberflächen werden somit von den Geräten mit Laserlinie im Grunde kompensiert.

Welche Möglichkeiten sich durch die beiden beschriebenen Technologien ergeben, sollen Anwendungsbeispiele aus der Praxis zeigen.

Referenz: Automobilzulieferer (Laserpunkt)

Ein Automobilzulieferer presst an einer Produktionslinie ein spezifisches Bauteil in eine Fahrzeugkomponente ein. Hierbei soll unter Berücksichtigung eines zuvor definierten Toleranzbereichs die korrekte Einpresstiefe der Bauteile überprüft werden. Aus Kostensicht sollen zudem die Fahrzeugkomponenten mit falsch eingepressten Bauteilen nach Möglichkeit nachgearbeitet werden. Um eine aufwendige Verarbeitung von analogen Messsignalen zu vermeiden, sollte die Kontrollsensorik idealerweise nur Schaltsignale liefern.

Zur Realisierung der beschriebenen Aufgabe entscheidet sich der Automobilzulieferer für einen PT64 mit Laserpunkt, der den Abstand der eingepressten Bauteile von oben erfasst. Zur Kompensation von Montageungenauigkeiten wird der Sensor über den integrierten Taster anhand eines maßhaltigen Referenzteils in der Produktionslinie geteacht. Somit wird quasi das Referenzmaß für die Einpresstiefe der Bauteile in die aktuelle Montagesituation des Sensors übernommen.

Mithilfe einer Parametrier-Software, die für die PT64 kostenlos zur Verfügung steht, wird anschließend gemäß der Toleranzvorgaben um den geteachten Referenzwert ein Toleranzband gelegt. Zur Auswertung verfügt der Sensor über zwei digitale Schaltausgänge, wobei Ausgang 1 ein Signal führt, wenn der erfasste Messabstand zum Einpressbauteil innerhalb des definierten Toleranzbereichs liegt.

Der zweite Schaltausgang (ab Werk Alarmausgang) wurde über die Software so eingestellt, dass er bei zu geringer Einpresstiefe bzw. beim Verlassen des Toleranzbereichs ein Signal führt. Für eine einfache Qualitätsaussage ergeben sich somit über die Signalausgänge drei Möglichkeiten:

- Ausgang 1 Signal ja, Ausgang 2 Signal nein: Einpresstiefe maßhaltig

- Ausgang 1 Signal nein, Ausgang 2 Signal ja: Einpresstiefe nicht erreicht

- Ausgang 1 und 2 Signal ja: Einpresstiefe zu hoch

Mit lediglich einem Gerät der Reihe PT64 kann der Automobilzulieferer nun die Einpresstiefe eines Bauteils prüfen und zusätzlich im Sinne einer kosteneffizienten Nachbearbeitung bewerten, ob sich der Abstand eine NIO-Bauteils ober- oder unterhalb eines definierten Toleranzbandes bewegt.

Referenz: Drahtzieherei (Laserlinie)

Eine Drahtzieherei fertigt Kupferdrähte mit unterschiedlichen Durchmessern für die Elektronikindustrie. Um die jeweils erforderlichen Drahtdurchmesser zu erhalten, wird der auf einer Spule befindliche Kupferdraht an einer Maschine durch einen sogenannten Ziehstein gezogen und anschließend auf eine zweite Spule für den Versand aufgewickelt.

Um beim Drahtziehen ein Leerlaufen der Spule mit dem Rohmaterial zu erkennen, muss die Geschwindigkeit der Ziehmaschine bei Erreichen eines spezifischen Wickeldurchmessers auf der Rohmaterialspule gedrosselt bzw. die Anlage komplett gestoppt werden. Hierzu ist es erforderlich, den Wickeldurchmesser auf der betreffenden Spule zu messen – trotz des glänzenden Materials Kupfer, das überdies auf der Rohmaterialspule keine glatte Oberfläche für eine problemlose Messung erzeugt.

Aus diesem Grunde setzt die Drahtzieherei einen PT64 mit Laserlinie ein, um den Wickeldurchmesser der betreffenden Kupferdrahtspulen durchgängig zu ermitteln. Aufgrund seines linienförmigen Laserstrahls ist der Sensor in der Lage, die inhomogene Oberfläche des Kupferdrahtes auf der Spule zu erfassen und somit den Wicklungsdurchmesser permanent zu prüfen.

Die vom Gerät erfassten Abstandsinformationen werden über das Analogsignal von 4 bis 20mA an die Maschinensteuerung übertragen, die die Drosselung der Ziehgeschwindigkeit beziehungsweise den Stopp der Anlage in Abhängigkeit vom jeweiligen Sensorsignal steuert. Aufgrund des integrierten, intelligenten Regelkreises zur Leistungsnachführung passt der Sensor während der Abfrage zudem seine Sendeleistung je nach Reflektionsverhalten des Kupferdrahtes flexibel an. Wird die Reflektion des linienförmigen Sendesignals auf dem Draht schwächer, erhöht sich die Leistung der Sendelichtquelle. Wird die Reflektion indes stärker, reduziert sich entsprechend die Signalleistung.