Intelligente I4.0-Sensoren in modernen Produktionskonzepten

21.03.2018 -

Die moderne Produktion beginnt am Sensor. Mit zunehmender Verbreitung von Industrie 4.0 und IoT Solutions wird deshalb die Nachfrage nach intelligenten Sensoren als Datenlieferanten steigen. Dabei liefern Opto-Sensoren schon heute Echtzeitdaten über den Anlagen- und Produktionsstatus und ermöglichen so smarte Wartungs- und Reparaturkonzepte.

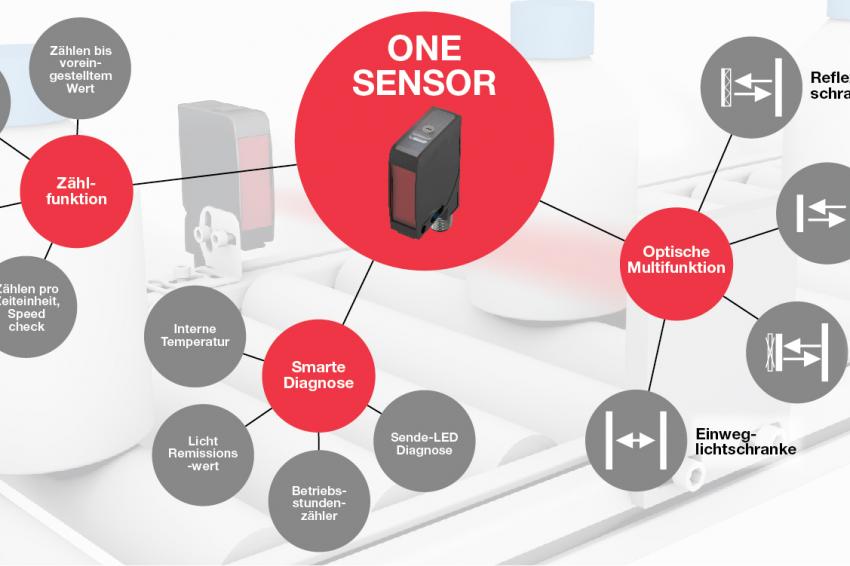

Die Digitalisierung beginnt am Sensor selbst – und Digitalisierung braucht intelligente Sensoren, um Anlagenmodelle mit Echt-Daten anzureichern und Klarheit über Anlagen- und Produktionsstatus zu haben. Dazu liefern Sensoren der Automatisierung wertvolle Zusatzinformationen, die über ihre primäre Funktion hinausgehen. Das sind neben Daten zur Lebensdauer, dem Belastungsniveau, Schadenserkennung auch Umgebungsinformationen wie Temperatur, Verschmutzung oder die Güte der Ausrichtung auf das zu erkennende Objekt. Einen solchen Zusatznutzen bietet der neue Opto-Sensor der Baureihe BOS 21M Adcap von Balluff. Neben dem reinen Schaltsignal stellt er über IO-Link zusätzlich Informationen zum Sensorstatus oder zu den aktuellen Umgebungsbedingungen zur Verfügung.

Er arbeitet mit Rotlicht und erlaubt die Wahl zwischen vier Sensormodi: Hintergrundausblendung, energetischer Lichttaster, Reflexionslichtschranke oder Einweglichtschranke. In der Produktion bringt das zusätzliche Flexibilität, denn die Sensorprinzipien können jederzeit – auch im laufenden Betrieb – umgeschaltet werden. So können ganz unterschiedliche Objekte unter wechselnden Betriebsbedingungen immer zuverlässig detektiert werden. Zudem vereinfacht sich die Lagerhaltung, da der Opto-Sensor alle vier Sensorprinzipien in einem Gerät vereint. Statt vier unterschiedlichen Geräten liegt nur noch eines im Ersatzteillager. Ein Sensortausch ist einfach und unkompliziert, da sich die Parametersätze jederzeit über IO-Link aktualisieren und aufspielen lassen. Alle Funktionen des Sensors sind über IO-Link konfigurierbar, so dass ein Remote-Teach-In über die Steuerung ausgelöst werden kann. Gleichwohl ist eine Feinjustage vor Ort über den eingebauten Inkrementalgeber jederzeit möglich. Dieser reagiert in Abhängigkeit der Drehgeschwindigkeit unterschiedlich feinfühlig. So lässt sich der Sensor mit wenigen Umdrehungen präzise einstellen.

Auf ein Display in Verbindung mit mehreren Teach-Tasten wurde verzichtet. Die Erfahrung zeigt, dass sich bei Sensoren dieser Größe nie alle Daten und Konfigurationsmöglichkeiten sinnvoll und übersichtlich auf einem Display darstellen lassen – zumal die Sensoren oft verdeckt und weitgehend unzugänglich verbaut sind. Die wichtigsten Informationen werden vor Ort am Sensor dennoch sichtbar: Insgesamt drei Anzeigen, darunter eine Multifarb-LED, bieten dem Anwender eine schnelle Übersicht über den Betriebszustand des BOS 21M Adcap.

Betriebssicherheit mehrfach sichergestellt

Die Diagnosefunktionen stellen einen wesentlichen Bestandteil des BOS 21M Adcap dar. Denn mit den hier generierten Zusatzdaten lassen sich intelligente Wartungskonzepte realisieren und so die Anlagenverfügbarkeit erhöhen. So ist ein Betriebsstundenzähler für eine vorausschauende Wartung integriert. Durch weitere Diagnoseinformationen lassen sich zunehmende Verschmutzung, Sensor-Dejustage, Einstellungsfehler oder andere Unregelmäßigkeiten erkennen. In vielen Anwendungen hilfreich sind dabei die Werte der Lichtremission, zum Beispiel wenn die Umgebungsbedingungen zwangsläufig zu erhöhter Sensorverschmutzung führen. Diese Werte werden über IO-Link als Rohdaten zur Verfügung gestellt und ermöglichen zum Beispiel Trendanalysen, um Wartungsintervalle zu optimieren und an den tatsächlichen Bedarf anzupassen. Zudem ermöglicht der Lichtremissionswert, die Güte des Sensorsignals kontinuierlich zu überwachen. Immer wieder kommt es in den Anlagen durch Vibration oder andere äußere Einflüsse zu einer schleichenden Verstellung der mechanischen Ausrichtung. Das führt langfristig dazu, dass die Signalqualität abnimmt und damit auch die Zuverlässigkeit und Präzision der Objekterkennung.

Bisher gab es keine Möglichkeit, diese schleichende Verschlechterung zu erfassen und zu evaluieren. Sensoren mit einem voreingestellten Schwellenwert melden zwar, wenn die empfangene Lichtmenge zu gering wird, aber sie bieten nicht die Möglichkeit, aus den Rohdaten einen Trend abzuleiten und eine quantitative und qualitative Bewertung der Erkennungssicherheit durchzuführen.

Um die Betriebssicherheit zu gewährleisten, wird beim BOS 21M Adcap erstmals auch die Leistung der Sende-LED direkt optisch überwacht. Dazu befindet sich im Inneren des Sensors eine Monitordiode, die die Lichtmenge der Sende-LED unbeeinflusst von äußeren Einflüssen kontinuierlich erfasst. Die dadurch mögliche intelligente Bewertung der Sendeleistung lässt sich prozentual abfragen, wird aber auch durch eine dreistufige „Ampel“ leicht verständlich und prägnant dargestellt. Das vermeidet Fehlfunktionen und reduziert ebenfalls Maschinenstillstandszeiten. Kritischen Betriebszuständen durch die zwangsläufige Alterung der LED lässt sich so rechtzeitig gegensteuern.

In ähnlicher Weise werden die Sensorinnentemperatur und die Versorgungsspannung als sogenannter Stresslevel überwacht. Beide Parameter erlauben solide Rückschlüsse über den Belastungszustand des Sensors und damit auch auf das Ausfallrisiko. Auch hier sorgt die dreistufige Ampel für eine schnelle Zustandsdiagnose.

Vorverarbeitete Daten entlasten die Steuerung

Die zunehmende Automatisierung führt zu immer mehr Sensoren und Geräten in den Anlagen. Damit steigt auch die Menge der transportierten Daten, die von Feldbusknoten und Steuerungen bewältigt werden muss. Viele – wenn auch nicht alle – dieser Daten und Signale müssen in Echtzeit übertragen werden, um ein zuverlässiges und störungsfreies Arbeiten der Produktionsanlagen zu gewährleisten. Hier bieten intelligente Sensoren Potential, die übergeordnete Steuerung zu entlasten und gleichzeitig den Datenverkehr auf dem Feldbus zu reduzieren.

Gerade Zähler und Zeitfunktionen werden heutzutage oft noch in der Steuerung programmiert, und damit werden die von den Sensoren kommenden Zählimpulse auch erst dort ausgewertet. Im Zeitalter schneller Produktionsprozesse mit hohen Taktraten stellt dies hohe Anforderungen an die Schnelligkeit und Echtzeitfähigkeit der Feldbussysteme.

Eine Vorverarbeitung der Detektionssignale im Sensor selbst bringt hier eine spürbare Verbesserung. So ist im BOS 21M Adcap eine frei konfigurierbare Zählfunktion integriert. Sie bietet mehrere Zähl- und Rücksetzmöglichkeiten für verschiedene Anwendungen. Die Auswertung der Zählimpulse findet direkt im Sensor statt – ohne die direkte Weiterleitung dieser Pulse an die Steuerung. Stattdessen liefert der Sensor Statussignale, zum Beispiel wenn der vorher parametrierte Grenzwert erreicht wurde. In gleicher Weise lässt sich auch eine Geschwindigkeitsüberwachung direkt vor Ort im Sensor programmieren. Dabei wird die Zahl der erfassten Pulse pro Zeiteinheit (i.d.R. eine Minute) ausgewertet und mit dem Vorgabewert abgeglichen. Das alles passiert dezentral, direkt im Sensor, und sorgt für schnelle Prozesse unabhängig von der IO-Link Datenübertragungsgeschwindigkeit. Zudem stehen per IO-Link weitere Daten zur Verfügung, wie zum Beispiel der aktuelle Zählwert.