Größere Teile mit mikroskopischer Präzision messen

Verfahren für höhere Auflösungen in der Oberflächenmesstechnik

„Groß“ ist relativ – besonders trifft dies im Bereich Oberflächenmesstechnik zu. Für Aerotech, Hersteller von Motion-Control- und Positioniersystemen, bedeutet „groß“, dass das zu vermessende Teil in jeder Dimension (Länge, Breite, Höhe) 100 mm überschreitet. In manchen Branchen wird hingegen bereits die Größe von unter einem Meter als klein angesehen. Und in Bereichen wie etwa der Medizin- oder Luft- und Raumfahrttechnik werden wiederum häufig Messungen im Mikrometermaßstab relevant, die meist bei Objekten mit einer Größe von unter 1 mm durchgeführt werden.

Herausforderungen bei der Messung größerer Oberflächen

Doch welche Herausforderungen bestehen nun zwischen der präzisen Messung größerer Oberflächen und der dafür notwendigen exakten Positionierung? Dies soll anhand eines Beispiels aus der Mikroskopie und eines, das Anwender von 3D-Sensoren betrifft, genauer erläutert werden.

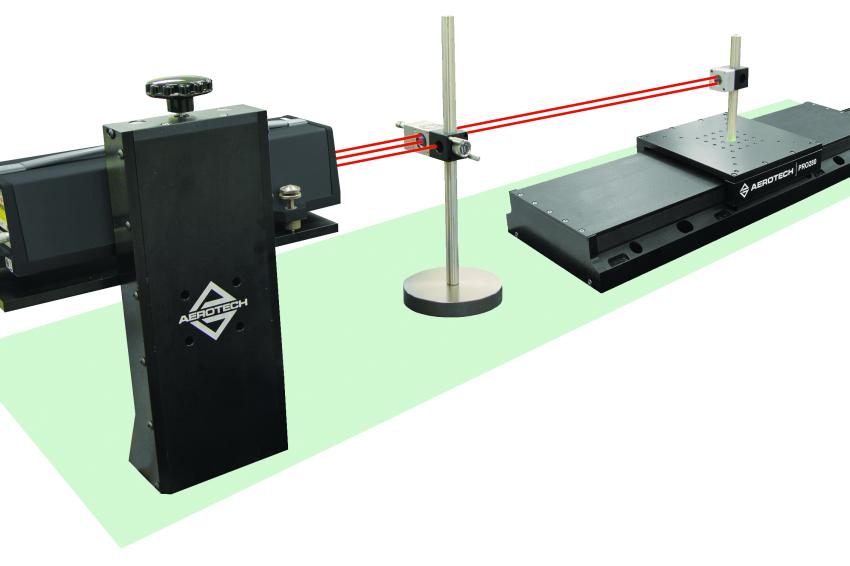

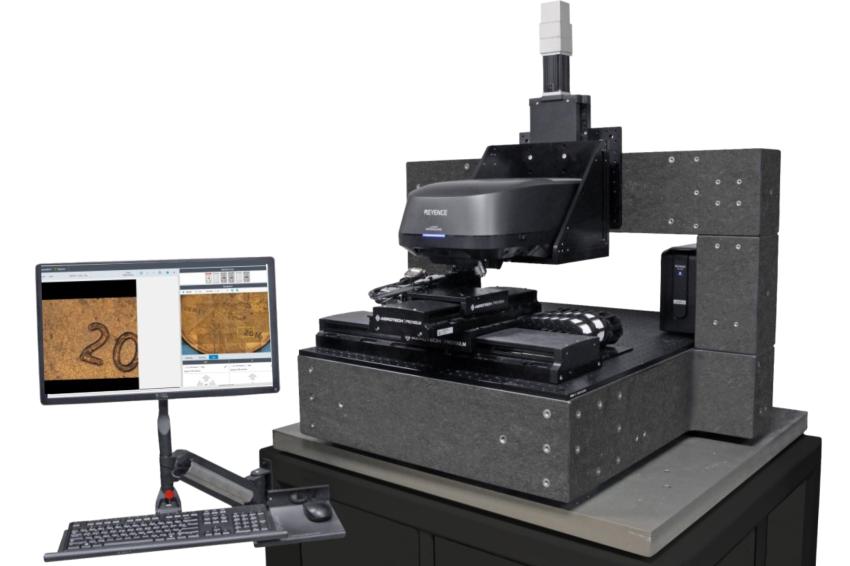

Um die relative Platzierung eines Messwerkzeugs und eines Teils zu steuern, verwendet Aerotech Positionierungsstufen und Software. Ein 3D-Profilometer, wie er beispielsweise in der Mikroskopie zum Einsatz kommt, ist ein schnelles, hochpräzises Profilmesssystem, das bewegliche Teile auf einem Positioniertisch optisch in nur einer Sekunde erfasst. Beim anderen Beispiel handelt es sich um einen chromatischen konfokalen Einzelpunktsensor, der beispielsweise einen großen Wafer misst. In beiden Fällen stellen die Experten von Aerotech mittels Software eine Kommunikation zwischen Messsensor und Positioniersystem her.

Muss der Laser beispielsweise getriggert werden und an einer bestimmten Stelle impulsfeuern, dann lässt sich das über die Aerotech-Steuerungsplattform Automation1 oder dem Vorgängermodell A3200 realisieren. Auf diese Weise kann der gesamte Prozess von einer zentralen Steuereinheit aus betrieben werden. Auch Messvorgänge lassen sich über die Automation1-Plattform triggern, und zwar so, dass Messwerte über Analogeingänge mitverarbeitet und gespeichert werden, sodass das gesamte Ergebnis in einer zentralen Steuereinheit hinterlegt ist. Das Endergebnis sind Messdaten über eine große Teilefläche, die der Anwender zur Analyse verwenden kann.

Verwendung globaler Positionsrückmeldungsdaten statt Stitching

Beim Vermessen größerer Teile stellen Aerotech-Kunden zwei Fragen am häufigsten: Wie lässt sich der Messbereich angesichts eines begrenzten Sichtfelds vergrößern (Beispiel: Mikroskop)? Und in welcher Genauigkeit können Messdaten großflächig mit dem Realteilraum verknüpft werden (Beispiel: Messsensor)?

Sollen größere Proben vermessen werden, die jedoch durch ein kleineres Sichtfeld begrenzt sind, dann ist die größte Herausforderung in diesem Prozess das Field of View (FOV), also das eigentliche Sichtfeld. Bei Mikroskopie-Werkzeugen verringert sich das Sichtfeld, sobald eine höhere Auflösung erforderlich ist (höhere Objektivvergrößerung). Viele Messungen erfordern jedoch eine hohe Auflösung bei relativ großem Sichtfeld. Wie lassen sich also viele einzelne, kleine Sichtfelder über einen größeren Bereich hinweg miteinander in Beziehung setzen?

Eine mögliche und weit verbreitete Herangehensweise besteht darin, FOV-Bereiche zusammenzufügen. Beim sogenannten Stitching-Verfahren werden die Messergebnisse verschiedener Sichtfelder aneinandergesetzt. Nimmt man das oben genannte Beispiel der Oberflächen-Profilometrie eines Wafers sind die einzelnen FOVs ~1,8 x 1,3 mm. Der maximal gestitchte Bereich ist somit 36 x 26 mm, was wiederum zu Bildkompressionsverlusten von bis zu 75 Prozent führt.

Die bessere, da effektivere Lösung, lautet: globale Positionsrückmeldungsdaten zu verwenden, die über einen Motion Controller angezeigt werden. Wenn sich der Positioniertisch für jede FOV-Messung in Position befindet, wird genau die Position im Raum aufgezeichnet, die später verwendet werden soll. Der Vorteil besteht schließlich darin, dass am Ende deutlich weniger FOV-Messungen erforderlich sind, was das Erfassen beschleunigt.

Abgleich von Mess- und Positionsdaten

Ein eingeschränktes Sichtfeld des Sensors und die Größe der zu vermessenden Oberfläche stehen häufig im Widerspruch. Bei einer Oberflächenvermessung außerhalb des Sichtfeldes muss also entweder der Sensor oder das Objekt bewegt und positioniert werden. Die Positionier- und Ablaufgenauigkeit des Bewegungssystems geht dabei entscheidend in die Messergebnisse ein. Des Weiteren müssen Mess- und Positionierzyklen sehr genau synchronisiert werden. Die zweite Herausforderung lautet deshalb: Wie lässt sich eine höhere Genauigkeit beim Abgleich von Mess- und Positionsdaten erreichen? Dabei ist Koordination das größte Problem.

Auf die Steifigkeit kommt es an

Um im Nanometerbereich exakt positionieren zu können, ist eine hohe Steifigkeit unerlässlich für ein Positionierungssystem. Schon bei der Konstruktion werden deshalb alle Möglichkeiten in Betracht gezogen, um fehlende Steifigkeit zu kompensieren, woraus unmittelbar eine höhere Wiederholgenauigkeit der Bewegung resultiert, was letztlich auch das Erreichen hoher 3D-Genauigkeiten erheblich erleichtert.

Für den Konstrukteur ergeben sich unterschiedliche Richtungen, in denen die Steifigkeit verbessert werden muss. Es gibt Fehlerbewegungen in sechs Freiheitsgraden (D.O.F.) für jede einzelne Bewegungsachse, die zu einer Positionierungsplattform hinzugefügt wird. Sechs Freiheitsgrade mal sechs Achsen ergeben 36 mögliche Fehlerquellen, um die sich der Konstrukteur sorgen muss. Durch das Erhöhen der Steifigkeit können die im Folgenden erläuterten Ursachen für räumliche Positionierungsfehler verringert werden.

Abbe-Fehler vermeiden

Ebenso kann der Konstrukteur Feedback-Mechanismen integrieren, um die Anzahl der Abbe-Fehler zu verringern. Dies lässt sich relativ einfach über das Reduzieren des Abstandes zwischen dem Feedback-Gerät, der Positioniermechanik und dem Arbeitspunkt im Raum bewerkstelligen. Etwa liefert das Hinzufügen einer zweiten Rückkopplungsquelle, die über der XY-Mechanik liegt, den Bewegungsachsen wertvolle Informationen, die es ermöglichen, vorhandene Abbe-Fehler zu kompensieren.

Kalibrierungs- und Korrekturtabellen verwenden

Ein weiterer wichtiger Punkt ist der Einsatz von Kalibrierungs- und Korrekturtabellen. Auf diese Methode verlassen sich viele Konstrukteure, um die inhärent begrenzten Mechanismen und Antriebsmechanismen zu korrigieren. Hierbei wird die Differenz zwischen der tatsächlichen Messung und der Messung in Bewegung berechnet und in einer Korrekturdatei hinzugefügt. Wenn die Achse nun das nächste Mal den Befehl erhält, sich um dieselbe Strecke zu bewegen, korrigiert sie sich selbst basierend auf der tatsächlichen Messung, die das externe Messgerät durchgeführt hat. Die Kalibrierung ist ein Offline-Prozess und funktioniert nur bei wiederholbaren Fehlern.

Positions- und Messdaten in Beziehung setzen

Neben der Optimierung der Mechanik ist die Datenerfassungsmethode eine häufig übersehene Komponente. Bei Messsensoren tendiert Aerotech zur sogenannten On-the-Fly-Triggerung. Dabei wird das Messsystem mit aktuellen Positionsrückmeldungsdaten in Echtzeit getriggert, um eine genaue Abtastung über die Oberfläche eines Teils unabhängig von dessen Größe zu erhalten. Die Herausforderung dabei ist, dass die Positions-Feedback-Daten möglichst genau sein müssen. Für optimale Ergebnisse müssen die Feedback-Daten daher kalibriert werden.

Fazit

Wenn Konstruktions- und Software-seitig sämtliche Anforderungen erfüllt sind, lassen sich Messdaten auch über große Flächen erfassen, ohne dabei die Messauflösung oder -genauigkeit zu beeinträchtigen. Darüber hinaus lassen sich Bereiche angeben, in denen entweder mehr oder weniger Daten abgetastet werden müssen, beispielsweise wenn nicht an jeder Stelle die höchstmögliche Auflösung erforderlich ist. Das verringert die Menge der anfallenden Daten deutlich.

Autor

Uwe Fischer, Marketing Manager - Europe