BIS-C, Balluff, RFID-Identifikationssystem: Datenträger an Zerspanungswerkzeugen senken Kosten

Die Vorteile eines Identifikationssystems mit RFID-Datenträgern an Werkzeugen für die spanende Bearbeitung sind groß - doch ist es schwierig, genau zu beziffern, wie viel Geld man damit spart. Ein großer Werkzeughersteller, der schon seit über 20 Jahren RFID-Identifikationssysteme einsetzt, ist sich aber sicher, damit vier- bis fünfstellige Summen gespart zu haben. Und das pro Maschine.

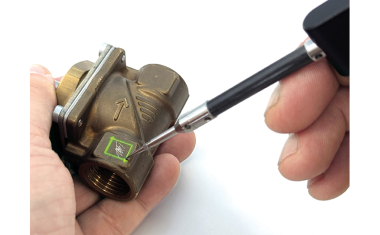

Fest am Werkzeughalter angebrachte RFID-Datenträger gewährleisten die direkte, unverlierbare und unverwechselbare Zuordnung von Werkzeug- und Prozessdaten. Dies beginnt mit einer individuellen Kennung und reicht je nach Wunsch und Zielsetzung des Anwenders bis hin zu Einstellparametern, Reststandzeiten oder Verschleiß- beziehungsweise Korrekturdaten. In der Praxis werden diese Daten entweder über einen zentralen Rechner zugeordnet oder direkt vollständig auf dem Datenträger am Werkzeughalter gespeichert und über die Einsatzorte der Werkzeuge mitgereicht. Es ist lediglich eine Frage der Auslegung hinsichtlich Schreib- und Lesbarkeit sowie der Speichergrößen der Chips, die sich bei der Auswahl des passenden Werkzeugidentifikationssystems auf Basis der komfortablen RFID-Technologie stellt. So bleibt es letztlich dem Anwender überlassen, für welche Variante er sich aufgrund seiner Anforderungen und Gegebenheiten entscheidet. Balluff bietet mit unterschiedlichen Varianten der Balluff Identifikationssysteme BIS die jeweils geeignete Lösung - ganz gleich, ob im LF- oder HF-Bereich. Die eindeutige Zuordnung der Daten ist in jedem Fall gewährleistet, weil sich alle Geometrie- und Prozessdaten immer am oder in direktem Bezug zum Werkzeug befinden.

Beginn vor 20 Jahren

Im Werk Nabburg des Werkzeugherstellers Kennametal hat man schon vor über 20 Jahren damit begonnen, die in der eigenen Fertigung eingesetzten Werkzeuge zu kennzeichnen. Das Unternehmen beschäftigt weltweit 11.000 Mitarbeiter in über 60 Ländern und verfügt über ein weit verzweigtes Netz an Fertigungsstätten. Im oberpfälzischen Werk Nabburg werden u.a. hochwertige Trägerwerkzeuge für industrielle Zerspanungswerkzeuge, vom vielfach bekannten Drehhalter bis zum komplizierten Sondersystemwerkzeug, hergestellt. „Wir hatten anfangs ein Werkzeug-Identifikationssystem mit zentral übergeordneter Datenspeicherung, nutzen aber schon seit Balluff das BIS-C entwickelt hat die mehrfach beschreibbaren Datenträger zur Datenhaltung direkt am Werkzeug", erzählt Ludwig Wittmann, der zuständige Manager für Quicktool und Stechwerkzeuge.

Die ersten RFID-Systeme

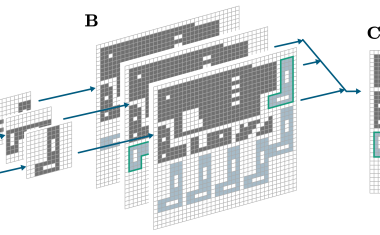

Das Balluff Identifikationssystem BIS-C gehört zu den ersten industriellen RFID-Systemen, die in Bearbeitungsmaschinen erfolgreich eingesetzt werden. Deren Kernkomponenten sind robuste Datenträger in Miniaturbauweise, ein Schreib-/Lesekopf und eine Auswerteeinheit. Die Kommunikation erfolgt berührungslos durch induktiven Datenaustausch (Radio-Frequency Identification). In den Datenträgern (Transponder), auch kurz Chip genannt, ist die Elektronik, hauptsächlich bestehend aus einer Spule und einer Steuerlogik sowie einem EEPROM- oder FRAM-Speicherelement, sicher vor widrigsten Umgebungsbedingungen verpackt. Außerdem sind die Datenträger so konzipiert, dass der sichere Datentransfer mittels RFID-Technologie auch im Umfeld metallischer Werkstoffe gewährleistet ist. Dabei empfängt ein mittels Schreib-/Lesekopf angesprochener Datenträger das Energiesignal, baut daraus seine Versorgungsspannung auf und sendet danach seine Daten als Pulsweiten-moduliertes Signal in Richtung Schreib-/Lesekopf. Die Pulsweite-Modulation ist äußerst unempfindlich gegenüber extremen Störungen und gewährleistet eine reproduzierbare fehlerfreie Kommunikation. Eine Auswerteeinheit verwaltet den Datentransfer zwischen Datenträger und dem steuernden System (z.B.: SPS, PC oder CNC). Die Stör- und Datensicherheit der Systeme und deren Qualität werden maßgeblich durch anwendungsbezogene Softwarefunktionalitäten unterstützt.

Focus auf Standzeiten und Prozesssicherheit

Bei Kennametal im Werk Nabburg beginnt die Kennzeichnung der Werkzeuge in den Voreinstellgeräten mit einer Identifikationsnummer und den jeweiligen Vor-Einstelldaten, sprich X-, Y- und Z-Geometrien, Radius usw.. Die Speicherkapazitäten der Datenträger erlauben auch das Ablegen von weiterreichenden Informationen wie Gewichte, Drehzahlen, Kühlmengen, Standzeiten oder Korrekturdaten. „Im Mittelpunkt unserer Interessen stehen vor allem die Standzeiten", erklärt Wittmann. Diese werden in der jeweiligen Maschine, in der ein Werkzeug eingesetzt wird erfasst und immer bei Entnahme des Werkzeugs auf dessen Datenträger abgespeichert. Der Vorteil ist die optimierte Standzeitausnutzung der wechselweise in unterschiedlichen Maschinen eingesetzten Werkzeuge. „Nur dank der fest mit dem Werkzeug verbundenen und bis zum endgültigen Verschleiß mitgeführten Daten, ist eine maximale Kontrolle der Reststandzeiten praktikabel", bestätigt Wittmann. Eine detaillierte Erhebung über das sich allein daraus ergebende Einsparpotential gibt es zwar nicht, aber aus der Erfahrung und vor dem Hintergrund, dass ständig weit über 10.000 verschiedene Werkzeuge im Werkzeugkreislauf zu verwalten sind, lässt sich ein enormer monetärer Nutzen abschätzen. Bei Kennametal beziffert man diesen vier- bis fünfstellig pro Bearbeitungszentrum und Jahr. Mit über 60 solcher Maschinen ergibt sich ein beträchtlicher Betrag eingesparter Werkzeugkosten.

Ähnlich verfährt man mit den Korrekturwerten. Das heißt, Maßkorrekturen, die während den Bearbeitungen aufgrund von Werkzeugverschleiß manuell in die Maschinensteuerung eingegeben werden, bleiben zunächst dort gespeichert. Sie finden bei wiederholtem Einsatz des jeweiligen Werkzeugs automatisch Berücksichtigung. Wird ein Werkzeug aus dem Werkzeug-Magazin der Maschine in die zentrale Werkzeugverwaltung oder eine andere Maschine entnommen, werden etwaige Korrekturdaten auf dem Balluff Chip im Werkzeughalter gespeichert. Dies gewährleistet eine hohe Prozesssicherheit, weil letztendlich die Ist-Geometrien eines Werkzeugs über die Vor-Einstellwerte und die ergänzenden Korrekturwerte automatisch erkannt werden. Da diese untrennbar zugeordnet sind, werden darüber hinaus auch Fehler, die bei manueller Eingabe entstehen können, ausgeschlossen. „Schon deshalb sehen wir in der Erfassung und eindeutigen Zuordnung von Verschleiß-Korrekturwerten einen der Hauptnutzen des Werkzeug-Identifikationssystems", kommentiert Wittmann.

Fazit

Zusammenfassend betrachtet schätzt man bei Kennametal in Nabburg am Balluff Werkzeug-Identifikationssystem BIS-C die Übersicht in der Werkzeugverwaltung. „Wir wissen jederzeit, wo und in welchem Zustand sich unsere Werkzeuge befinden", freut sich Wittmann. Um das Handling der Werkzeuge zu unterstützen, wurden in den Einlagerungsbereichen separate Schreib-/Lesestationen eingerichtet, die den Mitarbeitern vor Ort, auch außerhalb von Maschinen und Einstellgeräten, jederzeit Zugriff auf die abgespeicherten Daten in der Werkzeugaufnahme erlauben. So summieren sich die monetären Vorteile täglich durch effizientere Abläufe. Die große Wirkung der kleinen Chips in den Werkzeugaufnahmen entsteht im Zusammenspiel durch effizientere Logistik, reduzierte Rüst- und Programmierzeiten, womit sich auch die Maschinennutzung erhöht. Gleichzeitig sinken Werkzeugkosten und letztlich steigt die Fertigungsqualität.(gro)