Hybrid-PowerPacks für Niederflurfahrzeuge

09.10.2018 -

Weniger Kraftstoffverbrauch, weniger Emissionen, weniger Lärm, weniger Betriebskosten – all dies verspricht die hybride Antriebstechnik. Begann das Unternehmen MTU Friedrichshafen vor rund 10 Jahren mit dem Projekt eines hybriden, dieselelektrischen Antriebs, wurde die finale Serienreifmachung des Hybrid-PowerPack im vergangenen Jahr beschlossen. Die elektrische Maschine sowie die Leistungselektronik stammen von einem Entwicklungspartner.

„Wir sehen großes Zukunftspotenzial für Schienenfahrzeuge mit hybrider Antriebstechnik“, erklärt Peter Riegger, Director Research & Technology bei der MTU Friedrichshafen. Das Hybrid-PowerPack reduziert den Dieselverbrauch um bis zu 25 Prozent und senkt NOx-Emissionen um bis zu 20 Prozent. Im Bahnhof vermindern Lokomotiven mit Hybridantrieb den Lärmpegel verglichen mit klassischen Diesel-Zügen um bis zu 21 Dezibel. Zudem erlaubt es die Hybridtechnik, nicht elektrifizierte Nebenstrecken kostengünstiger zu betreiben und stillgelegte Strecken bei Bedarf ohne hohen Elektrifizierungsaufwand wieder in Betrieb zu nehmen. Die aktuellen Zahlen bestätigen den Marktbedarf: Das Schienennetz der Eisenbahnen in Deutschland umfasst aktuell eine Streckenlänge von rund 38.000 km, rund 60 Prozent davon sind elektrifiziert. Dies bedeutet umgekehrt, dass etwa 15.000 km nicht mit einer Oberleitung ausgestattet und damit für hybrid angetriebene Schienenfahrzeuge prädestiniert sind.

Die MTU Friedrichshafen zählt zu den weltweit führenden Herstellern von Großdieselmotoren und kompletten Antriebssystemen. Mit dem Rail-Power-Pack brachte das Unternehmen im Jahr 1996 ein Antriebsmodul auf den Markt, in dem alle Komponenten eines Dieselantriebes in ein standardisiertes Unterflurgestell integriert sind. Dazu gehören neben Motor und Kraftübertragung alle für den Antrieb des Fahrzeugs benötigten Nebenaggregate, wie Kühlsystem und Abgasnachbehandlung. „Das Projekt eines hybriden, dieselelektrischen Antriebes verfolgen wir seit etwa zehn Jahren“, resümiert Thies Schwanke, Manager Electrical Machines Research & Technology bei MTU. „Der Gedanke, die elektrische Maschine sowie die Leistungselektronik selbst zu entwickeln, ist dann der Idee einer Entwicklungspartnerschaft mit einem darauf spezialisierten Unternehmen gewichen. Wittenstein konnte uns nicht nur von seinem Know-how hinsichtlich Entwicklungskompetenz und Projektmanagement überzeugen, sondern bot auch die fertigungstechnischen Möglichkeiten für die spätere Serienproduktion.“

Anforderungen: Leistungsdichte, Wirkungsgrad, Wirtschaftlichkeit

Im Jahr 2014 wurde zunächst eine Konzeptstudie vereinbart. Diese mündete in einen Entwicklungsauftrag, aus dem 2016 der erste seriennahe Prototyp hervorging. Parallel dazu hat MTU die hybride Antriebstechnik in mehreren Pilottests eingesetzt und die zuvor nur simulierten Vorteile hinsichtlich Dieseleinsparung, Emissionsreduzierung und Lärmvermeidung auch praktisch nachgewiesen.

Weltweit sind mehrere tausend Niederflurfahrzeuge mit einem rein Diesel-betriebenen-Power-Pack im Einsatz, von denen jährlich eine beachtliche Anzahl einem Retrofit unterzogen werden. Zudem sind die PowerPacks von MTU eine Standardkomponente bei der Fertigung von Neufahrzeugen – mit definierten Maßen und mechanischen wie auch elektrischen Schnittstellen. „Daher war es ein absolutes Muss, den gesamten elektrischen Antriebsstrang zusätzlich in das Unterflurgestell zu integrieren, ohne dessen Abmessungen zu verändern – zumal größere Modifikationen am vorhandenen Einbauraum aufgrund der jeweiligen Fahrzeugzulassung nicht möglich sind“, blickt Thies Schwanke zurück. Gefragt war somit ein elektrischer Antrieb sowie eine Leistungselektronik in kompakter Bauform und mit hoher Leistungsdichte, dessen Wirkungsgrad es erlaubt, den Zug rein elektrisch beispielsweise in einen Bahnhof ein- und wieder hinausfahren zu lassen. Schließlich musste sich die neue Technologie so umsetzen lassen, dass die Betreiber der Schienenfahrzeuge deren Wirtschaftlichkeit steigern und in angemessener Zeit eine Amortisation der Investition in das Hybrid-PowerPack erzielen können.

Elektrischen Antrieb komplett neu entwickelt

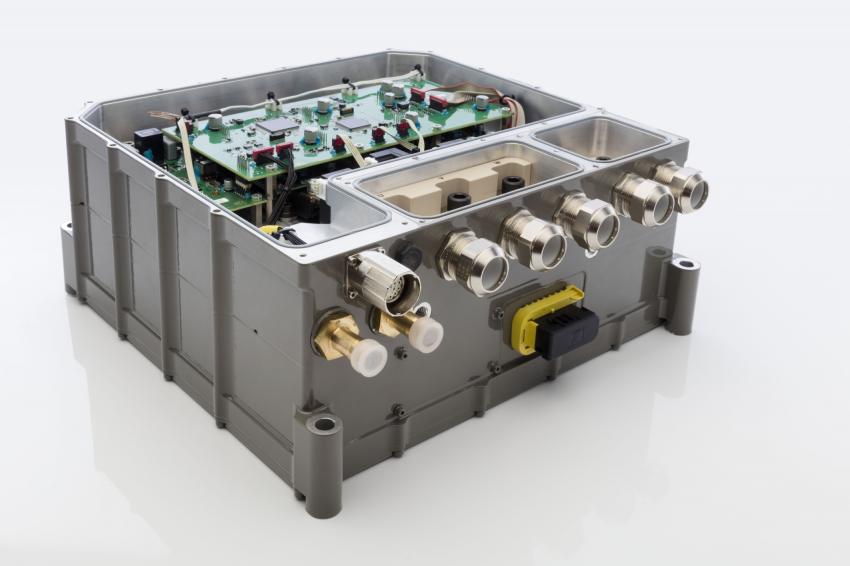

Auf Basis des gemeinsam verabschiedeten Pflichtenheftes hat Wittenstein das elektrische Antriebssystem einschließlich der Regelungstechnik komplett neu entwickelt. Die gesamte Konzeption orientierte sich dabei an den in der Wittenstein-Gruppe gültigen Innovationsstrategien Mini und SIR. Mini steht für die von Anfang an konsequente Miniaturisierung, Integration, Netzwerkfähigkeit und Intelligenz von Elektronikkomponenten und überschneidet sich inhaltlich mit den Anforderungen an die Sicherheit, die Intelligenz und die Ressourceneffizienz von Antrieben – kurz SIR. Das auf dieser Basis entstandene elektrische Antriebssystem für das Hybrid-PowerPack von MTU besteht aus je zwei permanenterregten E-Maschinen mit vergrabenen Magneten und den beiden dazugehörigen Traktionsumrichtern mit CAN-Bus-Anbindung an die MTU-eigene Steuerung des Antriebsstranges.

Dauerleistung von 200 KW – sowohl motorisch als auch generatorisch

Die E-Maschine verfügt über ein mechanisches Nenndrehmoment von 150 Nm, ein kurzzeitiges maximales Drehmoment von über 300 Nm sowie eine spezifizierte maximale Betriebsdrehzahl von 10.000 Umin-1. Die mechanische Dauerleistung liegt dann bei 200 KW – sowohl motorisch als auch generatorisch. „Während der Fahrt dient die elektrische Maschine als Energiewandler“, erklärt Thies Schwanke, „im motorischen Betrieb, etwa zum Beschleunigen des Fahrzeugs, wandelt sie elektrische Energie aus dem Energiespeicher in mechanische um. Im generatorischen Betrieb, zum Abbremsen des Fahrzeugs, wandelt sie mechanische Energie in elektrische Energie um und lädt damit den Energiespeicher.“ Der Traktionsumrichter mit einem Nennstrom von 240 A, der den notwendigen Drehstrom für die E-Maschine liefert, stellt in einem überlast-geschützten Spannungsbereich von 610 bis 730 VDC die volle elektrische Dauerleistung von 185 kVA zur Verfügung. Kommunikationstechnisch ist der Traktionsumrichter mit einer CAN-Bus-Anbindung gemäß Standard J1939 ausgestattet. „Der CAN-Bus ist nicht nur die Schnittstelle zur Steuerung des Antriebsstranges, um beispielsweise Soll- und Ist-Drehzahlen und Drehmomenten zu übertragen, sondern ermöglicht auch den Betrieb von mehreren parallelen Traktionseinheiten an nur einem physikalischen CAN-Netzwerk, was in komplexen Antriebssystemen zur Vereinfachung der Verkabelung nötig ist“, erklärt Thies Schwanke. „Darüber hinaus erfolgt über den CAN-Bus die Ausgabe von Fehlermeldungen und Alarmen sowie eine standardisierte Diagnose-Kommunikation im Unified Diagnostic Services-Protokoll, kurz UDS.“

Trennung von Dieselmotor und elektrischem Antriebsstrang

Die E-Maschine, die durch ein schrägverzahntes Getriebe mit der zentralen Welle verbunden ist, und die Leistungselektronik des Traktionsumrichters gehören wie das Dieselaggregat zu den Kernkomponenten des Hybrid-PowerPacks. Der Verbrennungsmotor erzeugt die mechanische Energie zum Antrieb des Fahrzeugs. „Die elektrisch geschaltete Trennkupplung ermöglicht es, den Dieselmotor vom elektrischen Antriebsstrang abzukoppeln, wodurch dieser beim rein elektrischen Fahren nicht mitgeschleppt werden muss. Dies resultiert in einer besseren Energieeffizienz, einer erhöhten Lebensdauer des Antriebsstrangs und einem leiseren Betrieb“, führt Thies Schwanke aus.

Die Antriebssteuerung ist für das Leistungs- und Energiemanagement im Antriebssystem verantwortlich. Sie setzt die per Fahrhebel gewählten Traktions- und Bremsanforderung möglichst energieeffizient um. „Sie entscheidet, wann der Dieselmotor zu- oder abgeschaltet wird, wann und in welche Richtung die elektrische Maschine Leistung erzeugt und wie beispielsweise die Aufteilung des antreibenden Drehmomentes zwischen Dieselmotor und elektrischer Maschine während des Beschleunigungsvorgangs erfolgt“, so Thies Schwanke. „Das MTU-System bietet weitere elektrische Schnittstellen, über die diverse elektrische Nebenaggregate wie beispielsweise die Fahrzeugklimaanlage versorgt werden.“ Die Energiespeicher im Hybrid-PowerPack – mehrere Batteriemodule, die auf dem Dach, im Innenraum oder im Unterflurbereich montiert werden können – speichern die elektrische Energie und stellen sie dem E-Antriebsstrang zur Verfügung.

Bahnhybridantrieb durchaus serientauglich

Im praxisnahen Erprobungsbetrieb auf zwei Strecken mit insgesamt 15.000 Testkilometern hat MTU den Nachweis erbracht, dass der Bahnhybridantrieb ein serienreifes Konzept mit real nachgewiesenen Vorzügen ist. In verschiedenen Hybridfahrstrategien konnten gegenüber der Dieselreferenzfahrt eindeutige Vorteile gemessen werden: bis zu 25 Prozent Kraftstoffeinsparung (je nach Fahrzeug und Strecke etwa 50.000 Liter Diesel pro Fahrzeug im Jahr) und entsprechend 132.000 kg weniger CO2-Ausstoß, 20 Prozent weniger NOx-Emissionen sowie das abgas- und weitgehend lärmfreie Fahren in Bahnhöfen sprechen aus ökologischer Sicht eine deutliche Sprache. Ökonomisch auf den gesamten Lebenszyklus betrachtet amortisieren sich die Anschaffungskosten eines Hybrid-PowerPacks zunächst über die gesparten Kraftstoffkosten, die einen Anteil von 50 bis 60 Prozent der Lebenszykluskosten ausmachen können. Maßgeblich für die Einsparung ist die Rekuperation der Bremsenergie und die Verwendung dieser rückgewonnenen Energie für den Beschleunigungsvorgang. Weitere Kraftstoffersparnis entsteht dadurch, dass die durch die Hybridisierung elektrifizierten Hilfsantriebe im Fahrzeug nun bedarfsgerecht versorgt werden können. „Auf Strecken mit vielen Haltepunkten ist der Hybridantrieb daher besonders wirtschaftlich und dementsprechend erfolgt die Amortisation schon nach wenigen Jahren“, zieht Peter Riegger eine positive Bilanz des Hybrid-PowerPacks. Auch beim Wartungsaufwand hat die Hybridtechnik gegenüber rein Diesel-betriebenen Antriebsaggregaten die Nase vorne: die Service-Intervalle verlängern sich, da sich durch den elektrischen Teilbetrieb die für die Wartung relevanten Betriebsstunden des Dieselaggregates reduzieren. Darüber hinaus vermindert die Generatorfunktion der E-Maschine bei der Rekuperation den Bremsenverschleiß am Fahrzeug.

Kontakt

Wittenstein AG

Walter-Wittenstein-Str. 1

97999 Igersheim

Deutschland

07931 493 0

07931 493 200