Energy Harvesting mit Wiegand-Sensoren

04.06.2019 -

Durch Energy Harvesting ernten vernetzte Sensoren und Kleinstgeräte in Industrie-4.0-Umgebungen den benötigten Strom direkt aus ihrer Umgebung. Das Ergebnis sind energieautarke Netzwerke – ohne Batterien und wartungsfrei. Kinetik, thermische Effekte und Piezo sind die bekanntesten Treiber. Noch als Geheimtipp gilt der Wiegand-Effekt, bei dem über einen Draht magnetische Impulse aus Drehbewegungen in Spannung umgewandelt werden.

Alles ist mit allem vernetzt! Dieses Industrie4.0-Szenario oder Industrial Internet of Things in die Praxis umzusetzen, erfordert ein riesiges Netzwerk an Sensoren und Datenknoten, die sich untereinander austauschen. Realisieren lässt sich diese Aufgabe nur mit einer energieautarken und wartungsfreien Infrastruktur. Im Trend liegen schon länger Energy-Harvesting-Lösungen, die ausreichend Strom aus der unmittelbaren Umgebung herausziehen und die Netzwerke ohne Batterien oder externe Spannung betreiben. Letztendlich geht es um ein Heer von Low-Power-Komponenten, die permanent Messwerte ermitteln, speichern und per Datenfunk weitergeben. Experten rechnen bereits für 2020 weltweit mit rund 26 Milliarden funkenden Kleinstgeräten. Während Piezosysteme, thermische und kinetische Prozesse schon länger als feste Größen beim Energy Harvesting gelten, ist der nach dem Amerikaner John Wiegand benannte Wiegand-Effekt noch ein Geheimtipp. Herzstück des Wiegand-Systems, das auf einem Patent des US-Tüftlers aus dem Jahr 1972 basiert, ist ein sehr spezieller Draht. Der Wiegand-Draht besteht aus Vicalloy, einer speziellen Legierung aus Kobalt, Eisen und Vanadium sowie Kohlenstoff und anderen Anteilen. Am Ende eines aufwändigen Fertigungsprozesses mit Kaltumformung und Tempern besitzt er einen Mantel aus einem hartmagnetischen Metall und einem weichmagnetischen Kern, was zu besonderen Eigenschaften führt: Bei einer Ummagnetisierung des haarfeinen Drahtes durch ein äußeres Magnetfeld entsteht ein Impuls, der sich in Spannung umwandeln lässt. In den ersten Jahren wurde der Wiegand-Draht für magnetische Zugangs- bzw. Sicherheitskarten eingesetzt.

Low-Power-Chips machen Wiegand-Effekt möglich

Treiber bei der Nutzung des Wiegand-Effekts zur Ernte von Low-Power-Energie ist Posital-Fraba. Bereits seit 2005 setzt das Unternehmen energieautarke Wiegand-Sensoren als Impulsgeber für die elektronischen Rotationszähler seiner magnetischen Multiturn-Drehgeber ein. „Wir waren der erste Lizenznehmer, der die Wiegand-Technik für diese Anwendung nutzbar gemacht hat“, unterstreicht Christian Leeser, CEO und Mehrheitsaktionär der Fraba-Gruppe. „Entscheidend für den Durchbruch des Wiegand-Effekts beim Energy Harvesting war die Verfügbarkeit von Low-Power-Chips, die nur wenig Energie brauchen.“

Realisiert wird der spezielle Effekt in kompakten Wiegand-Sensoren, die von Posital als SMD-bestückbare Bauteile produziert und weltweit verkauft werden. Die Mini-Kraftwerke, deren Fertigung erst kürzlich auf die jährliche Kapazität von einer Million Stück hochgeschraubt wurde, passen auf eine Fingerkuppe. Bei den etwa 15 mm langen Bauteilen ist der speziell konditionierte Wiegand-Draht, der sich entlang einer Richtung magnetisiert, eingebettet in eine Kupferspule. Er reagiert auf das Magnetfeld eines rotierenden Permanentmagnets. Kommt es hier zu Positions bzw. Richtungswechseln erzeugt der Draht energiereiche Spannungsimpulse – und das unmittelbar und unabhängig von der Geschwindigkeit der Drehbewegung.

Was können Wiegand-Sensoren leisten?

Die Wiegand-Sensoren garantieren Energy Harvesting auf engstem Raum. Die Ausbeute von 7 V bzw. 190 nJ genügt, um moderne Rotationszähler und die dazu gehörige Elektronik ständig zu aktivieren – und das ohne Batterien und wartungsfrei. Punkten können die Wiegand-Sensoren überall, wo Rotationen präzise erfasst und gezählt werden müssen. Neben leistungsstarken magnetischen Multiturn-Drehgebern und Motorfeedback-Systemen – dem Kerngeschäft von Posital – gehören hierzu auch Gas- oder Wasserzähler sowie Ventilatoren.

Know-how aus vier Jahrzehnten

Wie fokussiert Posital beim Energy Harvesting ist, zeigte sich Ende 2014 als die amerikanische Firma, die in die Fußstapfen von John Wiegand getreten war, die Versorgung mit Wiegand-Draht aufkündigte. „Kurzerhand beschlossen wir, die gesamte Technologie – inkl. Maschinen, Mustern und Anleitungen – zu kaufen“, so Leeser. „Aus dem Stand übernahmen wir so 40 Jahre Know-how ¬¬– inklusive der vom Erfinder verfassten ‚Wiegand-Bibel’ mit sämtlichen Rezepturen für den überaus komplizierten und magischen Herstellungsprozess.“

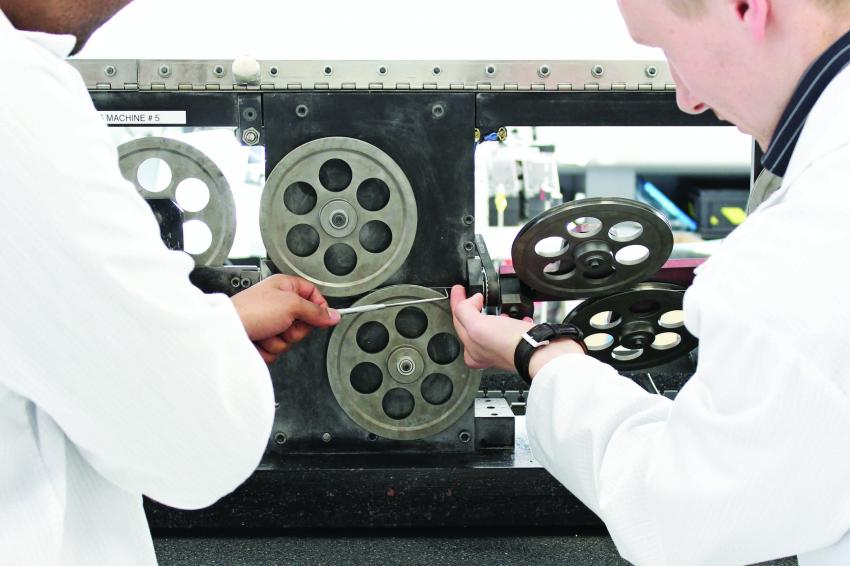

Während eine der beiden Spezialmaschinen für die Herstellung des Wiegand-Drahts ins zentrale Forschungs- und Entwicklungszentrum der Fraba-Gruppe nach Aachen gebracht wurde, blieb die zweite Fertigungslinie in den USA. Am Posital-Standort in Hamilton, New Jersey, fertigt die Maschine seither im 2-Schicht-Betrieb den Spezialdraht – für den eigenen Bedarf wie für den Weltmarkt.

Mit der Maschine im Aachener F&E-Zentrum, die zur Absicherung einer stabilen Lieferkette auch als zweiter Standort für die Serienfertigung dient, arbeitet Posital gezielt an der Weiterentwicklung der Wiegand-Technologie. „Dabei haben wir gleich mehrere Parameter im Visier“, so Michael Löken, Leiter der Know-how-Schmiede „Zum ambitionierten Programm gehören weitere Kostenreduzierung, Miniaturisierung und eine noch höhe Ausbeute.“

Um die Drahtlänge von aktuell 15 mm weiter zu verkürzen, forscht man an Variablen wie Innen- und Außendurchmesser der Spule, Anzahl der Windungen oder dem Drahtdurchmesser. „Hier gibt es noch Optimierungspotenzial“, so Löken. „Stetig verbessern wir unser Verständnis für die Wiegand-Technologie, um so das bestmögliche Signal zu generieren.“

Drahtloser Traum

Schon länger geht die Absatzkurve der verkauften Wiegand-Sensoren steil nach oben. Um hier Schritt zu halten, erfolgt eine Vernetzung mit Forschungseinrichtungen –- nicht nur im Umfeld der RWTH in Aachen, sondern auch mit Hochschulen in Japan. „Dabei geht es weniger um den Wiegand Draht, sondern vielmehr um Aspekte wie das Packaging“, so der F&E-Leiter. „Dies ist nötig, wenn man große Linien für Millionen von Stückzahlen aufbauen will.“

„Mit Hochdruck arbeiten wir daran, die Energieausbeute unserer Wiegand-Sensoren hochzufahren – und damit ganz neue Anwendungen ins Visier zu nehmen“, unterstreicht Fraba-Chef Leeser. „Schon jetzt kommen wir bei Tests in Aachen punktuell auf 10 V – und damit in die Nähe von Low Power-Funklösungen, mit denen wir unseren Traum von drahtloser Kommunikation via Wiegand Effekt verwirklichen können.“

Kontakt

Posital Fraba AG

Carlswerkstr. 13

51063 Köln

Deutschland

+49 221 96213 0

+49 221 96213 20