Zuverlässige Inspektion von 1.500 Schweißnähten pro Audi Sportwagen-Karosserie

25.05.2018 -

In der Karosseriefertigung der Audi Sportwagen der R8-Serie unterstützt ein Laserprojektionssystem die Mitarbeiter bei der manuellen Überprüfung der rund 1500 Schweißnähte pro Karosserie. Das muss innerhalb der Taktzeit geschehen, um Verzögerungen im Fertigungsfluss zu verhindern.

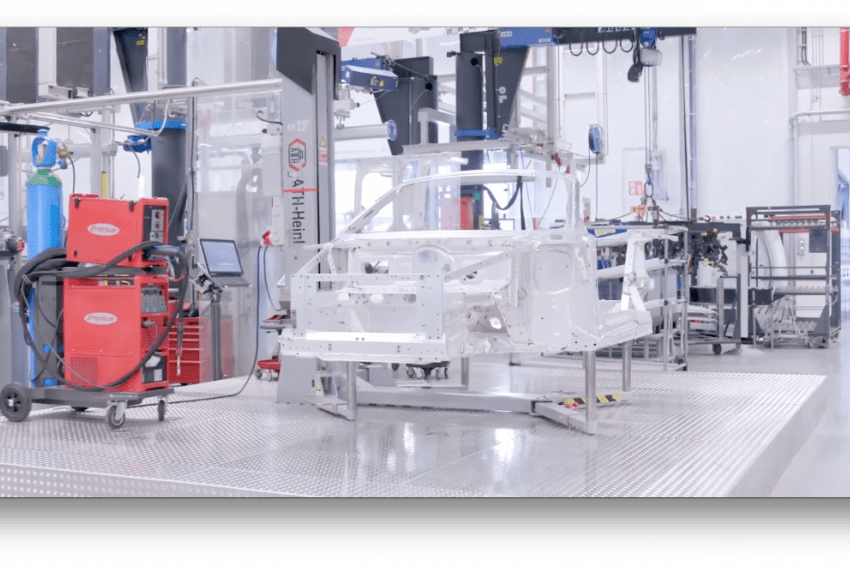

Manuelle Fertigung und Qualitätsprüfung in der Produktion von hochwertigen Automobilkarosserien – das findet man in der Manufaktur „Audi Böllinger Höfe“ der Audi Sport GmbH. Hier entsteht nahezu in Handarbeit der Sportwagen Audi R8. Auch der Karosseriebau ist dabei ein ganz spezieller Manufakturbetrieb. Die R8-Manufaktur ist auf kleine Serien und große Vielfalt ausgelegt: „Unsere hochqualifizierten Kollegen bauen die Autos mit größter handwerklicher Sorgfalt. Sie erfüllen dabei höchste Qualitätsansprüche“, sagt Felix Knoll, Fachprojektleiter Karosseriebau der Audi Sport GmbH.

100 Prozent Kontrolle

Im ersten Schritt schweißen Spezialisten den Vorderwagen, den Mittelboden und den Hinterwagen aus Aluminium-Gussteilen und -Strangpressprofilen zusammen, danach verbinden sie die drei Module zum Unterbau. Roboter übernehmen die kalten Verbindungen. Auch die anschließende Qualitätskontrolle der rund 1500 Schweißnähte pro Karosserie erfolgt durch Mitarbeiter. Dass auch bei dieser Vorgehensweise eine hundertprozentige Kontrolle jeder einzelnen Schweißnaht mit absolut sicherer Erkennung fehlerhafter Verbindungen erfolgen muss, ist dabei nach Knolls Aussage unabdingbar: „Eine Karosserie mit nur einer einzigen unsauberen Schweißnaht entspricht schon nicht mehr unseren hohen Audi-Qualitätsansprüchen und ist damit unverkäuflich.“

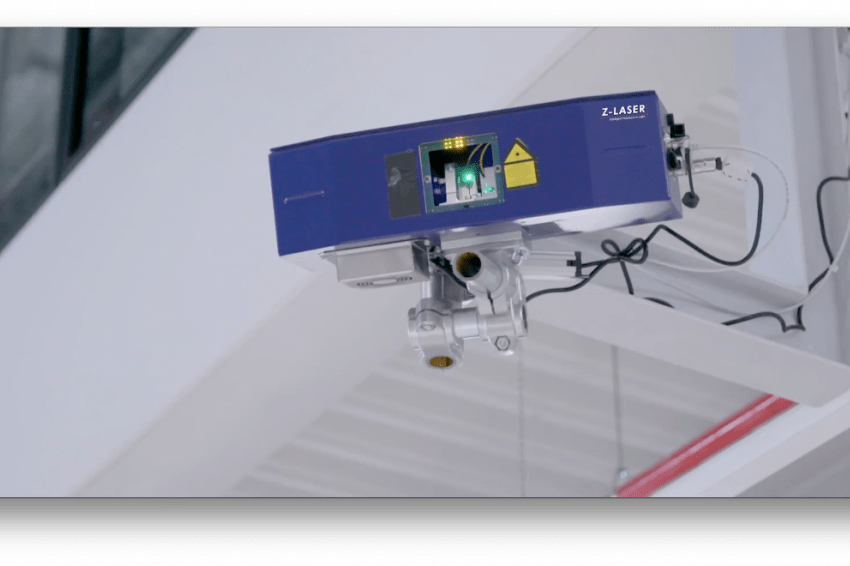

Um die Frage zu beantworten, wie man 100 Prozent aller Schweißnähte an jeder Karosserie überprüft, hatte sich konzernübergreifend ein Kollege Knolls mit der Technologiebewertung und -suche beschäftigt und dafür verschiedene Technologien untersucht. Das Problem war dabei eindeutig: Wie überprüft man eine Aluminium-Schweißnaht auf einem Aluminium-Hintergrund? „Optische Verfahren wie Bildverarbeitungssysteme, die das Ganze mit einem vorgegebenen Bild abgleichen, waren für diese Aufgabenstellung bisher nach unseren Erfahrungen nicht zielführend“, so Knoll. „Auch andere Technologien wie Computertomographie, MRT oder Augmented Reality waren mögliche Kandidaten, stellten sich am Ende jedoch ebenfalls als nicht geeignet heraus. Am Ende haben wir uns in Anbetracht der vielen Kriterien, die erfüllt werden müssen, für ein Laserprojektionssystem der Firma Z-Laser Optoelektronik GmbH entschieden.“

Zahlreiche Kriterien

Zu den von Knoll genannten Kriterien zählten unter anderem die Vorgabe, dass das System die Überprüfung jeder Schweißnaht jeder einzelnen Karosserie innerhalb der Taktzeit ermöglichen musste, um keine Verzögerungen im Fertigungsfluss zu verursachen. Zudem war es erforderlich, dass der Umsetzungszeitraum zu den Gegebenheiten in der Fertigung der R8-Modelle passte, wie Knoll ausführt: „Die Implementierung des Systems musste zeitlich und von den räumlichen Verhältnissen her machbar sein. Der Platz in einer solchen Anlage ist dabei naturgemäß immer begrenzt. Die Hauptschwierigkeit in unserem Karosseriebau war, dass wir das System in bestehende Anlagen integrieren mussten, das heißt der Bauraum für eine solche Laserzelle war begrenzt, und wir mussten das System mit dem zur Verfügung stehenden Platz realisieren. Wir haben daher Aufhängungen, Hebebühnen sowie Peripherie wie Strom und Datenkabel installiert, damit unser Partner sein Lasersystem in Betrieb nehmen konnte.“ Neben diesen technischen und räumlichen Randbedingungen war eine weitere Voraussetzung für die Realisierung, dass das System in einem vorgegebenen Kostenrahmen bleiben musste.

„Angesichts der großen Anzahl der Schweißnähte und der erforderlichen Sicherheit der Qualitätsprüfung wollten wir unseren Mitarbeitern aber auf jeden Fall eine Hilfe für die Prüfung aller Schweißnähte an die Hand geben“, betont Knoll. Bereits in der Phase der Technologiesuche stießen er und seine Kollegen auf das Freiburger Unternehmen Z-Laser, das sich seit vielen Jahren auf die Herstellung von Laserquellen für neuartige Kundenanwendungen spezialisiert hat. „Anfang 2016 war Z-Laser mit einem Testgerät zu Vorführungszwecken bei uns vor Ort, und wir waren schnell davon überzeugt, dass das vorgestellte System unsere Anforderungen erfüllen kann.“ Nach detaillierten Machbarkeitsstudien erfolgte im Anschluss die finale Systemauswahl und -zusammenstellung, und im Oktober 2016 erfolgte die Auftragsvergabe.

Die Freiburger unterstützten Knoll und sein Team danach bei der Integration des Lasersystems in die Anlage sowie bei dessen Programmierung. Im April 2017 wurde die Anlage dann zur Prüfung von Karosserien für das Audi R8 Coupe als erster Modellvariante in Betrieb genommen. Schon kurze Zeit später konnte das komplette Serienprogramm über die Anlage abgebildet werden.

Laserprojektion zeigt Prüfstellen

Den Ablauf der Prüfung beschreibt der Audi-Ingenieur so: „Wir bilden unseren 3D-Datensatz der Karosserie im System ab, und das Lasersystem projiziert diesen Datensatz über insgesamt sechs Laserprojektoren des Typs LP-HFD2 aus unterschiedlichen Richtungen auf die reale Karosserie. Die zu überprüfenden Karosserien werden dafür zunächst über die vorgesehene Fördertechnik auf Referenzpunkte abgesetzt. Der Mitarbeiter wählt dann die richtige Position und das aktuelle Modell an und kann danach über eine Fernbedienung des Lasersystems ähnlich wie bei einer PowerPoint-Präsentation durch die einzelnen Schritte der Überprüfung klicken. Je nach Lage der Schweißnaht projiziert dann ein geeigneter Laserprojektor grüne Laserlinien auf die Karosserie und zeigt dem Mitarbeiter so die Sollposition mit Anfangs- und Endpunkt der Schweißnähte an. Auf dieser Basis kann er die Projektion und die reale Schweißnaht vergleichen und sehr einfach erkennen, ob die einzelne Schweißnaht vorhanden ist und ob die vorgegebene Länge korrekt ist. Die Güte der Schweißnaht muss der Mitarbeiter allerdings selbst beurteilen.“ Eine grüne Laserquelle wurde dabei gewählt, um einen maximalen Helligkeitseindruck beim Betrachter zu erzeugen.

Im Produktionsablauf sind drei Mitarbeiter für die visuelle Prüfung verantwortlich. Einer überprüft mittels des Projektionssystems die Schweißnähte. Die anderen beiden des sogenannten Qualitäts-Regel-Kreises (QRK) kontrollieren sie visuell in unterschiedlichen Fertigungsstufen, so dass jeder Umfang im 4-Augen-Prinzip abgedeckt ist. Für diese Aufgaben müssen die Mitarbeiter laut Knoll sehr erfahren sein und nicht nur alle Fertigungsumfänge, sondern auch deren Verortung kennen, um bei Bedarf fehlerhafte Prozesse erkennen und diese korrigieren zu können.

Effiziente Lösung

Mit der nun seit einigen Monaten problemlos laufenden Lösung ist Knoll sehr zufrieden: „Wir sind mit unserem Prüfablauf deutlich effizienter geworden und können mittlerweile mehr Prüfumfänge im Ablauf des QRK-Mitarbeiters integrieren, die vorher an anderer Stelle kontrolliert wurden.“

Als sehr nützlich für diese Anwendung empfindet der Ingenieur dabei unter anderem die Möglichkeit, „dass wir mit Hilfe einer Software entscheiden können, zu welchem Zeitpunkt, in welcher Position von welchem Laser eine bestimmte Schweißnahtposition anzeigt wird. Wir haben dadurch einen definierten, standardisierten Prüfablauf, das heißt jede Schweißnaht wird immer zum gleichen Zeitpunkt abgefragt.“ Auf diese Weise sei es schnell und einfach möglich, neue Mitarbeiter auf dieses System einzulernen, damit diese die Überprüfung einer Karosserie selbständig vornehmen können.

Für die Anpassung von Prüfabläufen, zum Beispiel wenn ein neues Modell oder Modelländerungen zu einer Veränderung der Schweißnähte führen, weist das System laut Knoll eine hohe Flexibilität auf: „Die CAD-Daten der zu prüfenden Umfänge dienen als Grundlage. Diesem Datensatz wird ein Zeitpunkt im Prüfablauf zugewiesen und definiert, in welcher Position und von welchem Laser die Projektion stattfinden soll. Mittels eines kleinen Programms werden neue Datenpakete in Projektionsdaten umgewandelt. Handelt es sich um geringe Umfänge, wie beispielsweise eine veränderte Schweißnaht, sind wir innerhalb von wenigen Minuten in der Lage, die entsprechende Veränderung im Prüfablauf zu implementieren.“ Bei einem neuen Modell erfordert die Definition des Prüfablaufes und die Festlegung der Projektion ohne Feinschliff einen Arbeitsaufwand von etwa zwei bis drei Wochen. „Jedoch können wir dies ohne weitere externe Unterstützung umsetzen“, betont der Fachprojektleiter einen wichtigen Vorteil des Systems.

Die Zusammenarbeit bewertet Knoll als sehr gut und problemorientiert: „Das Projekt wurde durch hilfreiche Vorschläge seitens Z-Laser optimiert und ist nun ein wesentlicher Bestandteil, um die manuelle Überprüfung der Schweißnähte in der Produktion unserer R8-Modelle optimal zu gestalten.“

Infokasten:

Der Audi-Konzern mit seinen Marken Audi, Ducati und Lamborghini ist einer der erfolgreichsten Hersteller von Automobilen und Motorrädern im Premiumsegment. Er ist weltweit in mehr als 100 Märkten präsent und produziert an 16 Standorten in zwölf Ländern. 100 prozentige Töchter der AUDI AG sind unter anderem die Audi Sport GmbH (Neckarsulm), die Automobili Lamborghini S.p.A. (Sant’Agata Bolognese/Italien) und die Ducati Motor Holding S.p.A. (Bologna/Italien). 2017 hat der Audi-Konzern rund 1,878 Millionen Automobile der Marke Audi sowie 3.815 Sportwagen der Marke Lamborghini und 55.900 Motorräder der Marke Ducati an Kunden ausgeliefert. Im Geschäftsjahr 2016 hat die AUDI AG bei einem Umsatz von € 59,3 Mrd. ein operatives Ergebnis von € 3,1 Mrd. erzielt. Zurzeit arbeiten weltweit rund 90.000 Menschen für das Unternehmen, davon mehr als 60.000 in Deutschland. Audi fokussiert auf nachhaltige Produkte und Technologien für die Zukunft der Mobilität.

Kontakt

Z-Laser GmbH

Merzhauserstr. 134

79100 Freiburg

Deutschland

+49 761 29644 44

+49 761 29644 55