Vega hat Technik mit dem Vibrationsgrenzschalter Vegaswing 66 neu ausgelegt

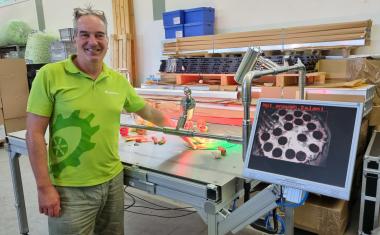

Hinter Grenzschaltern alias Grenzstandsensoren verbirgt sich eine altbekannte aber auch bewährte Technik. Vega hat diese Technik mit dem Vibrationsgrenzschalter Vegaswing 66 neu ausgelegt und so einen Sensor für Extremsituationen entwickelt. Warum sich die neuen Sensoren bei Temperaturen bis 450 °C und Drücken bis 160 bar wohlfühlen, erklärt Leiter des Produktmanagements Holger Sack.

Der Begriff Grenzschalter taucht eher selten in Fachtexten auf. Auch bei Google war meine Suche nach diesem Begriff wenig erfolgreich. Warum?

Holger Sack: Die altbewährten analogen Grenzschalter werden heutzutage mehr und mehr von der digitalen Technik abgelöst. Deswegen ist man heute dazu übergegangen, Grenzstandsensoren zu sagen. Auch im englischen Sprachraum spricht man öfter von einem Point Level Measurement also einer Füllstandmessung an einem Punkt. Daher nehme ich an, dass sich Grenzstand mehr durchgesetzt hat als Grenzschalter. Die Grenzstandmessung ist zudem auch sehr nah an der Füllstandmessung, haben wir festgestellt.

Daher wird wahrscheinlich in einigen Beschreibungen Füllstand auch als Synonym für Grenzstand verwendet. Inwieweit unterscheiden sich denn die beiden Technologien und wo liegen die Gemeinsamkeiten?

Holger Sack: Füllstand- beziehungsweise Standmessung wird für eine kontinuierliche Füllstandmessung verwendet, Grenzstand hingegen für eine diskrete Messung, das heißt eine Inhaltsbestimmung an einem bestimmten Punkt. Füllstand meint dabei die kontinuierliche Erfassung des Behälterinhalts von leer bis voll, hier werden die Werte in Prozent Volumen oder anderen Inhaltseinheiten ausgegeben. Der Grenzstand wiederum ist eine Indikation über das Erreichen des Füllstandes an einem bestimmten Punkt im Behälter.

Kontinuierlich oder diskret - lassen sich die Anwendungsbereiche klar voneinander trennen?

Holger Sack: Nein, lassen sie nicht. Denn man findet überall sowohl Füllstand- als auch Grenzstandsensoren. Auch gemeinsam in einer Anwendung - abhängig von den Anforderungen der Kunden. Meist verbaut man aus Sicherheitsgründen beide Sensortypen, so zum Beispiel in der Chemie.

Kann man von der einfacheren Technik, die hinter Grenzschaltern steckt, auch auf den Preis schließen?

Holger Sack: Das könnte man ganz grob. Denn die kontinuierlichen Füllstandmesser sind hinsichtlich Aufbau und zum Teil auch hinsichtlich Technologie komplexer. Das muss aber nicht immer so sein. Denn Grenzstandsensoren müssen in Bezug auf den Prozess die gleichen Anforderungen erfüllen wie Füllstandstandmessgeräte. Grenzschalter haben eben nur die „einfachere Auswertung". Daher kann der Preis für Grenzschalter einen bestimmten Faktor unter dem von Füllstandstandsensoren liegen.

Bei der Grenzstanderfassung startet oder stoppt ein Schaltbefehl die Befülleinrichtung. Wie wird sichergestellt beziehungsweise überwacht, dass Sensorelement und Elektronik einwandfrei funktionieren?

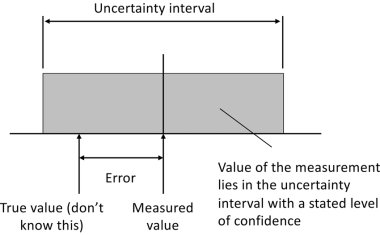

Holger Sack: Dazu muss zum einen der einzelne Sensor und zum anderen die gesamte Messkette betrachtet werden. Im Sensor selbst ermöglicht die moderne Mikroprozessortechnik zahlreiche Funktionen, die die Elektronik sowie das Sensorelement während des Betriebes überwachen. Dadurch kann ein hoher Prozentsatz von Fehlern in der Elektronik aber auch am Sensorelement wie Anhaftung oder Korrosion erkannt und gemeldet werden. Für die gesamte Messkette kann festgehalten werden, dass die Information über den Tankinhalt über Leitungen oder Bussysteme zum Leitsystem oder zu speziellen Aktoren weitergeleitet werden. Sie sind dafür verantwortlich, dass die Ventile, Pumpen, etc. schließen. Es hat insofern ein Wandel stattgefunden als dass die Geräte früher einzeln sicherheitstechnisch betrachtet wurden. Heute betrachtet man die gesamte Messkette, das heißt vom Erfassen des Wertes über die Übertragung bis hin zur ausführenden Komponente (Ventil, Pumpe, etc.). Dadurch wird letztendlich sichergestellt, dass es bei der Befüllung auch zum Abschaltvorgang und nicht zum Überlaufen kommt oder die Pumpe trockenläuft.

Beim Thema Sicherheit hat sich in den vergangenen Jahren viel getan, wie sieht es denn mit der Grenzschaltertechnik an sich aus?

Holger Sack: Die Technik ist wie gesagt schon sehr alt. Bevor man angefangen hat, kontinuierliche Messgeräte zu bauen, baute man Grenzschalter. Daher existieren sehr viele alte, aber auch bewährte Technologien wie Schwimmer oder Drehflügler. Auch das kapazitive Messprinzip ist ein sehr altes, bewährtes Messprinzip, was allerdings ein paar Einschränkungen gegenüber Vibration hat. Vibration ist neben Mikrowelle/Radar aktuell das universellste Messprinzip, das wir momentan anbieten. Wir bei Vega konzentrieren uns schon seit Jahren auf elektronische Messsysteme, weil diese hinsichtlich Wartung und LCC wesentliche Vorteile haben. Deshalb sind sie auch ein wenig aufwändiger in der Herstellung und in der Anschaffung. Wir glauben aber, dass sich dies über die Lebensdauer von 15 Jahren und mehr bezahlt macht.

Das heißt Ihr neuer Vibrationsgrenzschalter Vegaswing 66 ist bekannte Technik in neuem Gewand?

Holger Sack: Nein, nicht in dieser Verbindung. Hier gehen wir neue Wege und haben auch ein Patent darauf. Hintergrund ist der, dass dieses Gerät in Temperatur- und Druckbereichen eingesetzt werden kann, wo es bisher nur wenige Technologien gab und schon gar nicht das Schwinggabelmessprinzip. Bei dieser Technologie wird die Schwinggabel elektrisch angeregt, sodass es zu mechanischen Schwingungen im Mikrometerbereich, der sogenannten Vibration, kommt. Bis dato war es nicht möglich, diese Technologie in Temperaturbereichen über 250 °C einzusetzen. Mit unserem Vegaswing 66 sind aber jetzt Anwendungen bis 450 °C möglich. Wir sind momentan das einzige Unternehmen, das diese Technologie für diesen Temperatur- und einen Druckbereich von -1 bis 160 bar anbieten kann.

Wie realisieren Sie denn die vor allem in der Prozessindustrie extremen Temperaturen oder hohen Drücke?

Holger Sack: Einerseits wurde die bisher benutzte Piezokeramik durch eine von uns entwickelte Spule ersetzt, die nun die Schwinggabel antreibt und den hohen Temperaturen standhält. Andererseits verwenden wir keramische Materialien und haben die elektrischen Verbindungen so sicher ausgelegt, dass sie bei 450 °C noch zuverlässig funktionieren. Die Beständigkeit bei hohen Drücken erreicht man durch mechanische Stabilität, das heißt wir wählen robuste Materialien, die Drücken bis 160 bar standhalten.

Bei der Grenzstanderfassung kann der Anwender zwischen verschiedenen Messprinzipien wählen. Wie bekommt der Kunde denn das, was er für seine Anwendung wirklich benötigt?

Holger Sack: Für uns ist immer wichtig, dass wir im Vorfeld vom Kunden erfahren, welche Anforderungen er hat und welche Einsatzbedingungen vorliegen. Denn anhand dieser Informationen können wir ihm das richtige Messprinzip empfehlen. Wir finden aber auch immer wieder neue Herausforderungen, die uns Grenzen aufzeigen - denn auch die Prozessentwicklung seitens der Kunden schreitet voran. Meistens sind es neue Kombinationen aus Druck, Temperatur und chemischen Anforderungen. Daher entwickeln auch wir unsere Produkte und Messprinzipien immer weiter, um sie den aktuellen Anforderungen anzupassen.

Ein Problem von heute sind zum Beispiel Produkteigenschaften oder Schaumbildung. Inwieweit beeinflussen diese Faktoren die Qualität der Messergebnisse?

Holger Sack: Wir können bei dem Vegaswing 66 Anhaftungen detektieren, und wir können auch detektieren, ob die Schwinggabel korrodiert oder abgebrochen ist. Möglich ist dies einerseits durch das Messprinzip und andererseits durch die Überwachung der Eigenresonanzfrequenz. Bei Anhaftungen wird die Amplitude der Schwingung verändert und wir können diese Änderung durch die zur Verfügung stehende Prozessortechnologie elektronisch auswerten und dem Kunden mitteilen, dass ein Problem vorliegt. Diese vorausschauenden Diagnosemöglichkeiten werden vom Kunden auch immer mehr gefordert.

Neben Diagnosemöglichkeiten und Sicherheit fordert der Anwender auch ein möglichst einfaches Handling. Folgen Ihre Grenzschalter daher auch dem Motto der Plics-Plattform „einfach ist besser"?

Holger Sack: Ja, mit dem Plics-Konzept wollen wir Füllstand- und Druckmessung für jeden Kunden so einfach wie möglich machen. Er muss kein Ingenieur sein, um unsere Geräte einsetzen zu können. Seine Aufgabe besteht darin, den Prozess zu steuern - wir versuchen ihm dann anhand von Fragen zu seinem Prozess eine Empfehlung zu geben, welches Gerät sich am besten für seinen Prozess eignet. Auch der Vegaswing 66 folgt der modularen Plics-Geräteplattform. Das heißt der Kunde kann verschiedene Komponenten beliebig kombinieren. Aber für uns ist Plics noch mehr: Das Handling des Gerätes für den Kunden über den gesamten Lebenszyklus hinweg einfach gestalten. Ein weiterer Punkt sind die Lieferzeiten. Wir haben für 80 Prozent unserer Produkte Lieferzeiten von zwei bis fünf Arbeitstagen - früher waren sechs bis 10 Wochen der Normalfall. Auch Inbetriebnahme und Montage werden durch das modulare Baukastensystem wesentlich vereinfacht, denn kennt der Kunde ein Vega-Gerät kennt er im Prinzip auch die anderen. Montage, Bedienung und Anschluss sind einheitlich gestaltet. Auch das gilt für 80 Prozent unserer Geräte. Im Servicefall betreuen unsere Mitarbeiter den Kunden direkt und unkompliziert - denn jeder Servicefall liefert uns auch Feedback zum Produkt und wir haben die Chance, uns weiterzuentwickeln.