Ultraschallsensoren für Food&Beverage-Anwendungen

Schon seit Jahrhunderten wird der Schall von Mensch und Tier als Informationsträger und als Messverfahren genutzt. Delphine orten beispielsweise mit Ultraschallfrequenzen von bis zu 120 kHz Fischschwärme unter Wasser. Und der Mensch zählt die Sekunden zwischen Blitz und Donner, um die Entfernung eines Gewitters zu bestimmen. In der Industrie nutzt man die Schallimpulse in Form von Ultraschallsensoren in zahlreichen Anwendungen.

Ultraschallsensoren sind heutzutage oft in der Lebensmittelindustrie zu finden, wo sie Prozesse steuern und die Qualität sichern. Zudem detektieren sie schallreflektierende Objekte, egal ob fest, pulverförmig oder flüssig, unabhängig von Farbe oder Transparenz. Damit unterscheiden sie sich grundlegend von optischen Sensoren, die ausschließlich lichtreflektierende/lichtundurchlässige Objekte erkennen, oder induktiven Sensoren, die nur ferromagnetische Metallteile in kurzen Entfernungen detektieren. Ultraschallsensoren arbeiten zuverlässig auf nahe und weite Distanzen, selbst bei verschmutztem Sensor, Schwebstoffen in der Luft oder störendem Fremdlicht.

Ultraschallsensoren in der Anwendung

Bei der Fremdflaschen- oder auch Vollkastenkontrolle sollen mithilfe von Flascheninspektionsanlagen die Vollzähligkeit der durchlaufenden Kästen überprüft und Fremdflaschen erkannt werden. Dafür ist ein Sensor notwendig, der unter anderem die Flaschenhöhe erkennt. Eine bei optischen Sensoren häufig auftretende Schwierigkeit ist hierbei, dass sie beschlagen. Bei Ultraschallsensoren hingegen tritt dieses Problem nicht auf.

Bei der Stauüberwachung soll erkannt werden, wenn sich Flaschen in Abfüllanlagen aufstauen oder an Übergabestationen umfallen. Wird dies bemerkt, kann gegengesteuert werden. Die Stauüberwachung erfolgt je nach Anlage von oben oder von der Seite des Förderbandes. Häufig müssen hierbei Glas- und Plastikflaschen erkannt werden, die induktive und optische Sensoren aufgrund von Material und Transparenz vor ein Problem stellen. Ultraschallsensoren hingegen können diese Aufgabe lösen.

Ein weiteres Beispiel ist die Füllstandsmessung. In der Lebensmittel verarbeitenden Industrie müssen Füllstände aller Art und in verschiedenen Behältern und Umgebungen erkannt, unter anderem auch im Überdruck, und die gemessenen Werte dokumentiert werden. Ultraschallsensoren eignen sich speziell für die berührungslose und kontinuierliche Erfassung zum Beispiel von Flüssigkeiten unterschiedlicher Art.

Auch bei hohen Geschwindigkeiten präzise

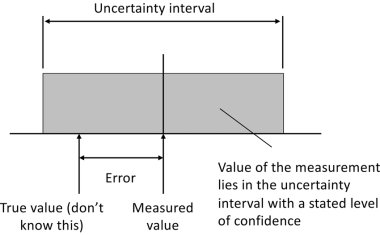

Ultraschallsensoren von Microsonic können Messwerte mit millimetergenauer Auflösung erfassen und gewährleisten ein hohes Maß an Präzision - auch bei hohen Geschwindigkeiten. Die Temperaturkompensation sorgt für genaues Messen bei Temperaturschwankungen. Sollen - wie in der Lebensmittelindustrie häufig notwendig - mehrere Ultraschallsensoren betrieben werden, können die Sensoren untereinander synchronisiert werden, damit sie sich gegenseitig nicht beeinflussen.

Im Portfolio von Microsonic finden sich unter anderem die Pico+-Ultraschallsensoren, eine kompakte Baureihe mit M18-Gewindehülse und einer Gehäuselänge von 41 mm. Neben der Variante mit axialer Abstrahlrichtung steht auch eine Gehäusevariante mit 90°-Winkelkopf für spezielle Einsätze zur Verfügung. Mit vier Tastweiten von 20 mm bis 1,3 m und drei verschiedenen Ausgangsstufen deckt die Sensorfamilie zahlreiche Anwendungen ab. Automatische Synchronisation und Multiplex-Betrieb ermöglichen den gleichzeitigen Betrieb von bis zu 10 Sensoren auf engem Raum. Mit der IO-Link-Schnittstelle unterstützt die Serie auch den neuen Industriestandard in der Sensorkommunikation.

Die Mic+-Ultraschallsensoren in der M30-Gehäusebauform decken mit fünf Tastweiten einen Messbereich von 30 mm bis acht Metern ab. Die interne Auflösung der Entfernungsmessung beträgt je nach Tastweite 0,025 beziehungsweise 0,18 mm. Das Digital-Display gibt Messwerte direkt aus und unterstützt die einfache Einstellung des Sensors. Der Sensor ist mit Analog- oder Schaltausgang oder einer Kombination aus beidem verfügbar. Schaltpunkte, Fenstergrenzen beim Fensterbetrieb oder steigende/fallende Analogkennlinie können mithilfe der Digitalanzeige numerisch voreingestellt werden, ohne dass sich hierzu das abzutastende Objekt im Erfassungsbereich befinden muss. So ist es möglich, den Sensor ohne Zuhilfenahme von Hilfsreflektoren auch außerhalb der eigentlichen Anwendung komplett einzustellen.

Der Crm+ ist die chemiebeständige und widerstandsfähige Ausführung des Mic+. Die Sensormembran des Sensors ist durch eine PEEK-Folie geschützt, sodass auch ausgehärtete Verschmutzungen nach längerer Betriebszeit einfach entfernt werden können. Die Gewindehülse ist aus rostfreiem Edelstahl. Ebenfalls chemiebeständig ist der Hps+, dessen Sensormembran von einer Teflonfolie geschützt wird. Das Besondere an diesem Sensor ist, dass er auch im Überdruck einsetzbar ist.