Steuerung von Prüfständen für Flugzeugtriebwerke

Kraftstoffpumpen versorgen Triebwerke von Flugzeugen mit Kerosin. Doch die mechanischen Bauteile unterliegen dem Verschleiß und müssen daher regelmäßig überprüft werden. Das geschieht in speziellen Prüfständen, die jetzt mit neuer Mess- und Prüfstandsoftware laufen.

n Flugzeug-Turbinen sind Kraftstoffpumpen wesentliche Komponenten. Das Pumpsystem fördert das Kerosin in der erforderlichen Menge aus dem Treibstofftank zur Brennkammer der Turbine und sorgt so für den nötigen Schub. Das Pumpsystem besteht aus Booster-Pumpen und einem Hochdruck-Pumpsystem mit Regler. Die erste Pumpstufe im Hochdruck-Pumpsystem ist eine Impeller-Pumpe, die eine erste Druckstufe aufbaut. In der zweiten Pumpstufe kommt eine Zahnradpumpe zum Einsatz, die das Kerosin in hoher Fördermenge und mit hohem Druck der Turbine bereitstellt. Diese komplexen Zweistufen-Pumpeinheiten sind mechanische Bauteile, die dem Verschleiß unterliegen. Mit zunehmender Anzahl von Betriebsstunden lassen Pumpleistung, Druck und Fördermengen nach. Goodrich Control Systems, Hersteller von Kraftstoffsystemen für Flugzeug- und Helikopter-Triebwerke, verfügt in seiner Niederlassung in Neuss über Prüfstände. Damit kann er die Pumpleistung der Hochdruckpumpe und die Funktionsweise des Kraftstoffreglers überprüfen.

Umrüsten zweier Prüfstände

Goodrich hat Ende 2010 beschlossen, zwei bestehende Prüfstände auf die Prüfstandsoftware Ipemotion umzurüsten. Die alte Messhardware wurde durch Beckhoff-Ethercat-I/O-Klemmen ersetzt. Goodrich hat sich dafür entschieden, um die Anforderungen an die Abtastrate und Genauigkeit für die Druck- und Temperaturmessung zu erfüllen. Jörg Strothmann, Leiter der Softwareentwicklung bei Ipetronik, berichtet: „Ipemotion bot sich als Softwarelösung an, weil durch das offene Plug-In-Konzept und die Hardware-Unabhängigkeit fünf verschiedene Mess- und Steuerungssysteme eingebunden werden konnten. Die Herausforderung bestand für uns darin, die verschiedenen, im Prüfstand verbauten Komponenten in einem Gesamtsystem zum Laufen zu bringen. Durch die offene Programmierschnittstelle konnte Ipemotion an die bestehenden Excel-Anwendungen mit den Prüfabläufen gekoppelt werden. Für Goodrich war es wichtig, die Prüfpläne ohne Änderungen in die Ablaufsteuerung der neuen Prüfstandsoftware integrieren zu können."

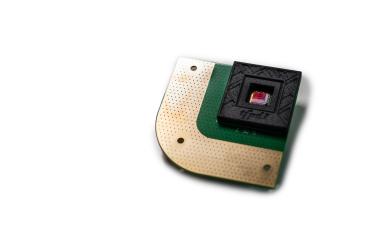

Zu den Hardware-Komponenten gehören 60 Twincat-Klemmen von Beckhoff zur Aufnahme der Druck- und Temperaursignale. Um die Betriebszustände für den Anlagenbediener zu visualisieren, wurden über eine Profibus-DP-DP-Kopplung zur Siemens-S7300-SPS die 250 Kanäle der Anlagensteuerung in Ipemotion eingebunden. Weiterhin wurde über eine serielle Schnittstelle eine von Goodrich entwickelte Testbox integriert, mit der die Steuergeräte des Flugzeugs simuliert und der Kraftstoffregler überprüft werden können. Zur Aufnahme der hohen Pulsfrequenzen der Durchflussmessgeräte wurden SIM-CNT-Module von Ipetronik angeschlossen.

In regelmäßigen Zeitabständen müssen Kalibrierungen durchgeführt werden. Dazu wird ein fahrbareres Kalibriersystem mit Betriebsnormalen am Prüfstand angeschlossen und Ipemotion liefert dem Kalibriersystem die Messwerte über eine serielle Schnittstelle zur Auswertung. Die Ergebnisse werden dann in der Ipemotion-Sensor-Skalierung hinterlegt.

Exakter Volumen- und Massenstrom

Für die Überprüfung der Kraftstoffpumpen ist die exakte Ermittlung des geförderten Volumen- und Massenstroms von großer Bedeutung. Deswegen wurde ein Plug-In entwickelt, das online aus den Eingangsparametern der Kerosin-Temperatur, des Drucks und des Durchflusses unter Berücksichtigung der temperaturabhängigen Viskosität und Dichte den genauen Volumen- und Massenstrom berechnet.

Der Prüfablauf für den jeweiligen Prüfling wird auf Basis der Datenblätter über ein Excel-Schema definiert. Über ein Skript werden aus dem Excel-Schema die Prüfschritte mit den Vorgabewerten zur Rampensteigung, Dauer, Drehzahl, Druckverlauf, Beharrungszeit und PID-Regler-Parameter übernommen. Der Anwender muss einfach über eine Maske die Prüfschritte und Parameter aus Excel importieren. Die Steuerungsparameter werden für den jeweiligen Prüfablauf dynamisch in dem Modul „Steuern und Regeln" der Software hinterlegt. Eine Besonderheit ist, dass je nach Drehzahlbereich die Regelparameter Kr, Tv, Tn für den PID-Regler dynamisch angepasst werden. Startet das Programm, werden die Drehzahlrampen und Druckkurven nach den Vorgaben über Regler und Funktionsgeneratoren automatisch abgearbeitet und die Messdaten in einer Messdatei gespeichert.

Start- und Höhenflug

Die Pumpe wird über den Antriebsstrang der Turbine angetrieben und muss je nach Flugphase, zum Beispiel Start oder Höhenflug, bei unterschiedlichen Drehzahlen entsprechende Kraftstoffmengen fördern. Die benötigte Förderleistung gibt der Kraftstoffregler vor. Dabei kann der Kerosin-Durchsatz je nach Kraftstoffpumpe bei 300 Liter pro Minute liegen. Durch die Zahnradpumpe können hier Auslassdrücke zur Brennkammer von bis 120 bar und mehr erzeugt werden. Goodrich legt viel Wert auf eine hardwarenahe Messdatenverarbeitung. Deswegen wurden bei den beiden Prüfständen die Mess- und Regelungsfunktionen auf einen Embedded-PC von Beckhoff ausgelagert, der eine schnelle Datenverarbeitung sicherstellt. Ipemotion bietet die Möglichkeit, die grafische GUI-Oberfläche für den Anlagenbediener von der eigentlichen Messdatenerfassung und Verarbeitung zu trennen. Der Messkern läuft auf dem Embedded-PC und die Visualisierung und Reporterstellung wird über einen zweiten Windows-Rechner realisiert.

Mindestanforderung erfüllt?

Um den Anlagenzustand zu überwachen, stehen dem Anlagenbediener mehrere Schaubilder zur Verfügung. Bei Bedarf kann der Anwender auch in den Prüfablauf eingreifen und Motoren, Pumpen oder Ventile schalten. Es wurden über 60 Grenzwertkanäle zur Anlagenüberwachung eingerichtet, die dem Bediener Statusmeldungen ausgeben. Unter anderem kann er sehen, ob der Prüfling die Mindestanforderungen in dem jeweiligen Prüfschritt erfüllt hat.

Die Ergebnisse aus dem Prüfablauf werden durch ein Visual-Basic-Skript ereignisgesteuert in ein Excel-Tableau übertragen. Daraus erstellt Goodrich dann das finale Prüfprotokoll für den Kunden. Für den Kunden ist im Report der Nachweis wichtig, dass die Pumpeinheit die vorgegeben Pumpleistung in Abhängigkeit der Turbinendrehzahl und des Gegendrucks erreicht hat.