Smarte Lasersensoren prüfen feinste Details in der Elektronikfertigung

Qualitätssicherung in der PCB-Produktion

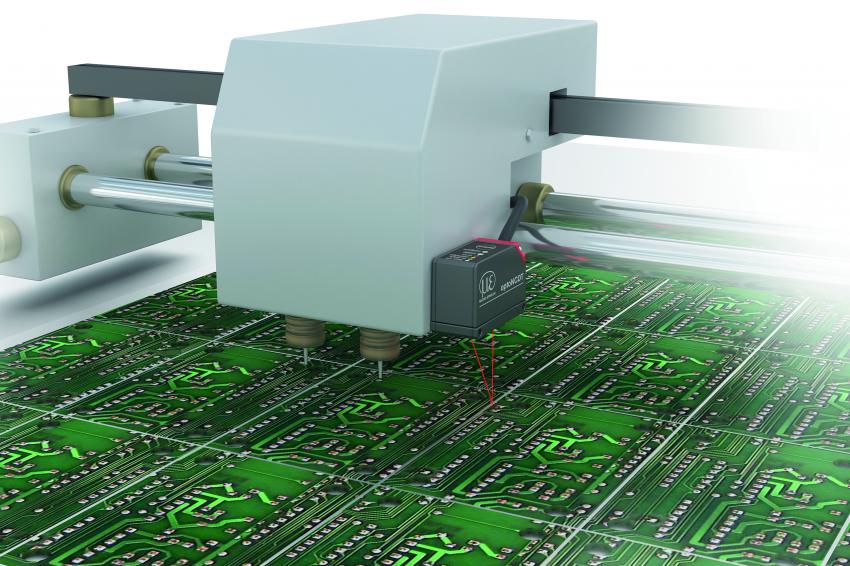

Bei der Herstellung von Leiterplatten ist äußerste Präzision bei gleichzeitig hoher Fertigungsgeschwindigkeit gefragt. Daher kommen in Bestückungsautomaten smarte Wegsensoren zum Einsatz. Sie führen eine Qualitätsüberwachung im Mikrometerbereich durch. Bei der PCB-Fertigung prüfen sie unter anderem die Lage integrierter Bauteile und messen die Ritzgräben von Leiterplattennutzen. Die wichtigsten Eigenschaften der Laser-Triangulationssensoren sind dabei ihre hohe Performanz, die kompakte Bauform und die Fähigkeit, das Signal bei wechselnden Oberflächen stabil auszuregeln, um stets genaue Ergebnisse zu generieren.

Ob Smartphone, medizinische Geräte oder Werkzeugmaschinen – kaum ein elektronisches Gerät kommt ohne Leiterplatten aus. Die Geräte aber werden kleiner, leistungsfähiger und schneller, die Entwicklungszyklen immer kürzer. Daher müssen auch die Platinen deutlich leistungsfähiger werden, unter anderem durch hochintegrierte Bauteile. Ein wesentlicher Baustein ist die Miniaturisierung der Schaltungen wie auch der einzelnen Bauteile. Dazu kommt eine wachsende Packungsdichte, um die Leistungsvorgaben zu erfüllen. Um sicherzustellen, dass Strom als elektrische Energie oder als Informationssignal problemlos durch die Bauteile fließt, ist ein exaktes Positionieren der elektronischen Bauteile maßgeblich. Bei der Leiterplattenfertigung müssen diese nicht nur an der vorgesehenen Stelle platziert, sondern auch in der Ebene korrekt verbaut sein, um sie korrekt anschließen zu können. Damit das Endprodukt später reibungslos funktioniert, dürfen die Bauteile daher nicht verkippen.

Hohe Anforderungen an Messsysteme

Sensoren, die die Lage der hochintegrierten Bauteile Inline prüfen, müssen eine ganze Reihe an Herausforderungen meistern. Primär sind dies Schnelligkeit wegen der hohen Geschwindigkeit des Fertigungsprozesses, kleine Fokusdurchmesser wegen der sehr kleinen Bauteile, und eine hohe Ortsauflösung wegen der minimalen Wegänderungen, die erfasst werden müssen. Die smarten Laser-Triangulationssensoren der Reihe Opto NCDT 1420 von Micro-Epsilon sind für Hightech-Anwendungen konzipiert. Die Lasersensoren messen berührungslos und wirken nicht auf die Platine und die hochempfindlichen Bauteile ein. Aufgrund des berührungslosen Messverfahrens können die Lasersensoren zudem Messwerte sehr schnell aufnehmen und verarbeiten.

Qualitätskontrolle in der Elektronikfertigung

Die Sensoren werden bei der Qualitätskontrolle in der Platinenfertigung so platziert, dass sie von oben auf die Leiterplatten messen. Über eine Verfahranlage werden sie über die PCBs und die hochintegrierten Bauteile geführt. Mit einer Messrate von bis zu 4 kHz erfassen sie dynamische Prozesse direkt in der Produktionslinie. Die Sensoren mit 46 x 30 mm und der integrierte Controller ermöglichen die Einbindung des Sensors auch bei geringem Platzangebot. Der kleinste Durchmesser des Lichtflecks liegt bei 45 x 40 µm. Dieser ermöglicht hochgenaue Messungen auf die feinen Pins, da der Lichtpunkt dort scharf abgebildet werden kann.

Eine weitere wesentliche Voraussetzung für zuverlässige Messungen auf Leiterplatten ist ein Messprinzip, das auf unterschiedliche Materialien von Kunststoff bis Metall messen kann, weshalb die Laser-Triangulation die richtige Wahl ist. Dafür bieten die Lasersensoren von Micro-Epsilon die Active-Surface-Compensation (kurz: ASC). Denn gerade bei einer Platine misst der Sensor auf permanent wechselnden Oberflächen, von mattschwarz hin zu glänzend und teils spiegelnd, von hell zu dunkel. Die ASC sorgt dafür, dass sich die Belichtungszeit an die Bedingungen anpasst, die das jeweilige Messobjekt bietet. Zur Ermittlung der Messwerte bildet der Lasersensor einen roten Laserpunkt mit einer Wellenlänge von 670 nm auf dem Target ab. Das Laserlicht wird in einem bestimmten Reflexionswinkel zurückgeworfen und trifft im Sensor auf eine Optik auf einer CMOS-Zeile. Beim schnellen Wechsel von einem hellen auf ein dunkles Objekt käme ohne die Active-Surface-Compensation zunächst zu wenig Licht auf der Empfangsmatrix an. Beim schnellen Wechsel von dunkler Oberfläche zu glänzenden Objekten wäre die Intensität dagegen anfangs viel zu hoch. In beiden Fällen wäre das Ergebnis ungenau oder sogar unbrauchbar. Daher regelt der Micro-Epsilon-Sensor über die Active-Surface-Compensation die Belichtungszeit und damit die Intensität des gesendeten Lichts während der Messaufgabe so aus, dass die Reflexion auf der CMOS-Zeile im Idealbereich liegt. Anschließend berechnet er die mikrometergenauen Abstandswerte über die Dreiecksbeziehung zwischen der Laserdiode, dem Messpunkt auf dem Objekt und dem Abbild auf der CMOS-Zeile. Die ermittelten Werte lassen sich als analoge oder digitale Ausgangssignale in die Anlagen- und Maschinensteuerung einspeisen.

Messung der Ritzgräben von Leiterplattennutzen

Eine weitere Anwendung in der Leiterplattenfertigung ist das Ritzen von Sollbruchstellen in sogenannte Nutzen. Nutzen sind mehrere Leiterplatten, die die Produktion als eine einzelne, große Leiterplatte durchlaufen. Diese Bündelung ist aus produktionstechnischen Gründen notwendig, weil sich die Platten dadurch einfacher bestücken lassen. Die Ritzgräben entstehen in der Regel durch zwei gegenüberliegende Sägeblätter, die eine V-Nut in die Platinen schneiden, um die Platten gegen Ende des Produktionsprozesses einfach und sauber voneinander zu trennen. Der Ritzsteg hat dabei eine Breite von rund 400 µm.

Die Ritzgräben von Leiterplattennutzen müssen exakt vermessen werden. Hier kommt ebenfalls der Lasersensor Opto NCDT 1420 zum Einsatz, der sich durch die Kombination aus Schnelligkeit und Präzision bei kompakter Bauform für diese Anwendung gut eignet. Der Sensor detektiert Inline, ob die Keilnuten exakt in die Platten eingefräst sind. Ist der Ritzsteg zu dünn, würden die Platten während des Produktionsprozesses von selbst brechen, was Ressourcen verbraucht und Maschinenschäden verursachen kann. Sind die Nuten nicht weit genug eingefräst, würden die Platten beim Trennverfahren ausfransen und ungleichmäßig brechen, wodurch sie die Qualitätsvorgaben nicht mehr erfüllen und viel Ausschuss entstünde.

Fazit

Der Einsatz von modernen Sensoren – wie den Laser-Triangulationssensoren der Reihe Opto NCDT 1420 von Micro-Epsilon – führt zu Qualitätssteigerungen und in Folge zu Ausschussverringerung und Kosteneinsparung. Der smarte Lasersensor misst Weg, Abstand und Position mit einer Reproduzierbarkeit ab 0,5 µm. Sein kleiner Messfleck erfasst auch kleinste Bauteile wie Pins auf Leiterplatten hochgenau. Mit bis zu 4.000 Messwerten pro Sekunde wurde dieser Sensor für hochdynamische Prozesse, wie den Einsatz in der Elektronikindustrie oder in der additiven Fertigung entwickelt. Die kleine Bauform und der integrierte Controller ermöglichen ein einfaches Einbinden in Maschinen und Anlagen, auch bei beengten Platzverhältnissen. Die intelligente Oberflächenregelung gleicht Intensitätsschwankungen des zurückreflektierten Lichts bei schnellen Farb- oder Helligkeitswechseln während des Messvorgangs aus. Gerade bei Platinen, wenn matte und glänzende, helle und dunkle Objekte direkt nebeneinander liegen, ist dies ein großer Vorteil, um durch das schnelle Anpassen stabile, mikrometergenaue Ergebnisse des Sensors zu erreichen.

Über das Webinterface bedient der Anwender den Sensor. Dieser kann darin zwischen vordefinierten Presets für verschiedene Messaufgaben wählen. Außerdem lassen sich bis zu acht benutzerspezifische Einstellungen speichern sowie exportieren. Eine Optimierung der Messaufgabe ist durch die Anzeige des Videosignals, die Auswahl des Signalpeaks sowie eine frei einstellbare Signalmittelung ebenfalls möglich. Störsignale werden über die Funktion „Region of Interest“ ausgeblendet. Auch eine schnelle Inbetriebnahme ist möglich. Bei einfachen Messaufgaben kann der Anwender dazu die Multifunktionstaste am Sensor betätigen.

Kontakt

Micro-Epsilon Messtechnik GmbH & Co. KG

Königbacher Strasse 15

94496 Ortenburg

Deutschland

+49 8542 168 0

+49 8542 168 90