Robotergestütztes Bin Picking: Der sichere Griff in die Kiste

Kleine Objekte in großen Boxen mikrometergenau erkennen

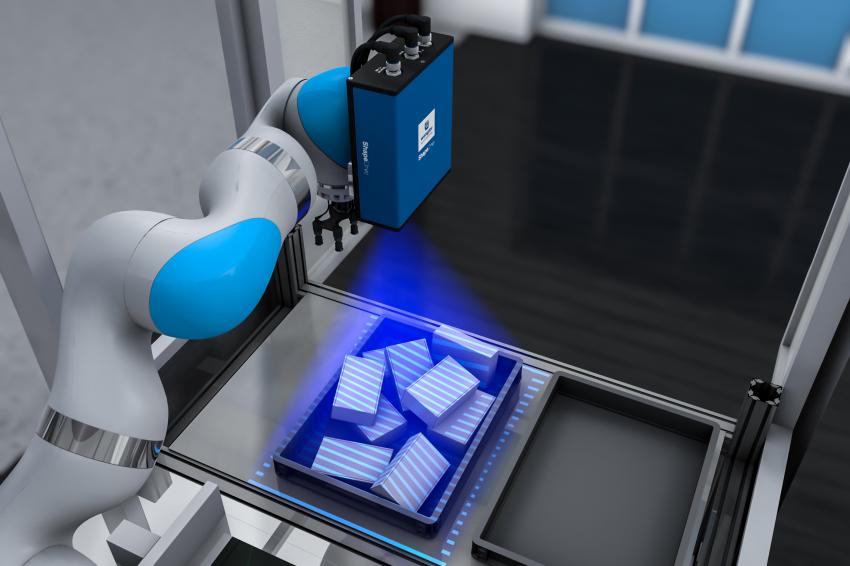

Bin-Picking-Anwendungen, die lange Zeit als nicht automatisierbar galten, werden nun mittels bildgebenden 3D-Sensoren erschlossen. Ein Unternehmen mit Sitz am Bodensee bietet für das präzise Erfassen von sehr kleinen Teilen mit Mikrometer-Genauigkeit zwei Sensortechnologien für den flexiblen Griff in die Kiste. Auch der Automobilhersteller BMW ist davon überzeugt und nutzt die Sensoren in der Serienproduktion.

Nur wenige Millimeter große Objekte müssen in großen Messbereichen, etwa in Euroboxen, Paletten oder Gitterboxen, sicher erkannt werden. Genaue Informationen zu Flächen, Kanten, Nuten und Öffnungen müssen der Greifereinheit zur Verfügung stehen, um den Griff chaotisch angeordneter Objekte durchzuführen. Für beide Extreme gibt es 3D-Technologien, die mithilfe von hohen Punktedichten eine hohe Qualität der Punktewolke auch bei glänzenden und schwarzen Objekten ermöglichen.

Strukturiertes Licht für hohe Genauigkeit

Die kamerabasierten 3D-Sensoren der Shapedrive-Serie von Wenglor arbeiten mit dem Funktionsprinzip des strukturierten Lichts. Der Sensor wird dazu entweder oberhalb der Box stationär oder direkt am Roboterarm montiert. Zunächst projiziert er Streifenmuster auf die Teile, die die integrierte Kamera mikrometergenau aufnimmt. Sensor und Objekt sind während der Messung fixiert – dies sorgt für Präzision und beschleunigt die Messvorgänge. Die hochauflösenden Kameras messen mit einer Bildauflösung von bis zu 12 Megapixeln und liefern in der Z-Achse eine maximale Auflösung von 3 μm. Für Messvolumina zwischen 300 x 360 x 300 mm und 1.300 x 1.000 x 1.000 mm benötigt die Kamera 0,35 Sekunden zur Aufnahme. Die erzeugten Daten werden über eine 10-Gigabit-Ethernet-Schnittstelle zur weiteren Berechnung an die Software gesendet.

Lasertriangulation für flexible Anwendungen

Die zweite 3D-Technologie nutzt das Funktionsprinzip der Lasertriangulation für das Vermessen chaotisch angeordneter Objekte in Boxen. Die 2D-/3D-Profilsensoren der WeCat3D-Serie bieten 16 Messbereiche, vier Laserklassen (1, 2M, 3R, 3B) sowie zwei Lichtarten (rot, blau). Während des Messvorgangs wird der Sensor auf einer Linearachse bewegt. Das ermöglicht Messbereiche zwischen 20 und 1.300 mm in X, 1.500 mm in Z und einen beliebig großen Bereich in Y – bei einer maximalen Auflösung von 2,5 μm in Z.

„Beide Technologien liefern eine hochwertige Punktewolke und offene Schnittstellen zur einfachen Integration in Systeme“, erläutert Bin-Picking-Experte und Wenglor-Vertriebsleiter 2D-/3D-Sensoren, Philipp Schlegel. „Die Sensoren sind skalierbar sowohl für kleine Objekte als auch große Boxen und die Daten werden schnell erzeugt.“

Automobilkonzerne nutzen 3D-Technologien

Um höchste Qualitätsstandards in allen Bereichen der Produktion sicherzustellen, setzen die Ingenieure des Automobilkonzerns BMW auf mehrere vollautomatische Bin-Picking-Zellen in der Pkw-Serienproduktion. Dreh- und Angelpunkt der präzisen Verarbeitung, beispielsweise von Karosseriequerträgern oder Blechen für den Gepäckraumboden, ist der 3D-Sensor Shapedrive. Die gesamte Zelle bestehend aus 3D-Sensor, Roboter, Greifereinheit, Software und Steuerung wurde vom dänischen Bin-Picking-Experten Scape Technologies entwickelt: „Für Systeme wie dieses ist es sehr wichtig, dass die Teile nicht nur erkannt, sondern auch mit hoher Präzision gegriffen und weitergegeben werden können. Für das Erkennen benutzen wir hier einen stationären 3D-Sensor, welcher von unserem Partner Wenglor entwickelt wurde“, sagt Scape-Projektmanager Ulrich Hoberg. „Im Vergleich mit unseren anderen Erkennungsmethoden bietet dieser Sensor schnelle Scans und detaillierte Bilder.“

Bin-Picking-Sensor im Hochregallager

Neben der Automobilindustrie werden aber auch andere Branchen aufmerksam auf diese Lösung. So gibt es auch in der Logistik ein Anwendungsfeld für vollautomatisierte Hochregallager. Ladungsträger wie Paletten werden dabei vor der Produktentnahme durch einen stationären Sensor auf einem Roboterarm vermessen. Insbesondere Produkte, die frei auf dem Träger liegen, benötigen eine 3D-Erkennung. Die Entnahme erfolgt dann automatisch per Roboter. „Der Anwendungsvielfalt sind hier keine Grenzen gesetzt. Überall dort, wo chaotisch oder strukturiert angeordnete Objekte erkannt und gegriffen werden müssen, können wir Anwender mit unseren 3D-Technologien im Mikrometerbereich unterstützen“, so Schlegel weiter. „Durch die offenen Schnittstellen können unsere Kunden die Sensoren in ihre eigene Software integrieren und so eine hohe Wertschöpfung bestehend aus leistungsstarker Hardware und spezieller Applikationssoftware erreichen.“

Kontakt

wenglor sensoric GmbH

Wenglorstr. 3

88069 Tettnang

Deutschland

+49 (0) 7542 5399-0

+49 (0) 7542 5399-988