Präzise Mechanik hilft beim prüfenden Blick ins Innere von CFK-Rohre

15.05.2018 -

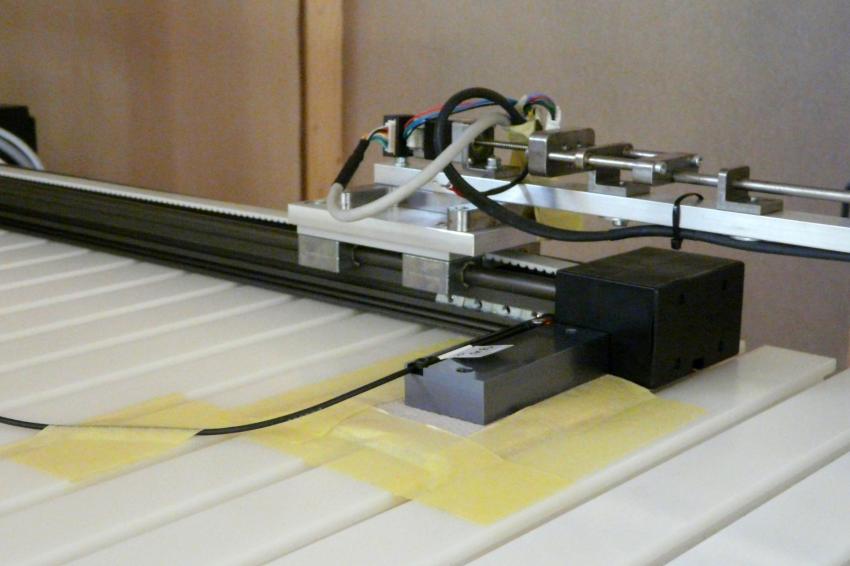

Das Anwenderzentrum Augsburg des Instituts für Werkzeugmaschinen und Betriebswissenschaften (Iwb) hat eine automatisierte Anlage zur Innenprüfung von CFK-Rohren entwickelt. Eine schmierfreier Zahnriemenachse mit Schrittmotor übernimmt dabei das Verfahren der Prüfeinrichtung durch das Rohr – Schritt für Schritt, vibrationsfrei und mit Präzision.

Wie kommt die Leistung vom Schiffsdiesel zur Schraube oder zum Waterjet? - Jahrzehntelang wurden im Schiffbau ausschließlich Antriebswellen aus Stahl verwendet, die auch fünfstellige Kilowatt-Leistungen und Drehmomente von mehreren tausend Kilonewtonmeter übertragen. Inzwischen haben viele Hersteller von Schiffsantrieben den Stahl durch CFK-Composites (kohlenstofffaserverstärkten Kunststoff) abgelöst. Damit sparen sie bis zu 40 Prozent Gewicht, können auf kostspielige Zwischenlagerstellen verzichten und verwenden zudem ein Material, das zuverlässig und korrosionsbeständig ist.

Auch in anderen Bereichen hat CFK – kurz „Carbon“ – inzwischen einen festen Platz im Material-Mix der Konstrukteure eingenommen, etwa im Flugzeugbau und im Automobilbau, wo sowohl ganze Fahrgastzellen als auch wichtige Strukturbauteile oder Dachmodule aus diesem Leichtbau-Werkstoff gefertigt werden.

Der industrielle Einsatz von CFK erfordert auch neue, serientaugliche Prüfverfahren. Daran arbeitet das Institut für Werkzeugmaschinen und Betriebswissenschaften (Iwb) am produktionstechnischen Anwenderzentrum Augsburg.

Aufgabe: Thermografische Inspektion von Rohren und Hohlkörpern

Zu den aktuellen Projekten, die das Iwb in Kooperation mit der Industrie durchführt, gehört ein Forschungsvorhaben von Dipl.-Ing. Michael Jelinek. Er arbeitet an einem neuen Verfahren für die Qualitätskontrolle von CFK-Rohren und anderen Hohlkörpern.

CFK wird häufig zu Rohren und Wellen verarbeitet. Durch die Bauteilherstellung aber auch durch den Bauteileinsatz können sich Lufteinschlüsse in der CFK-Komponente bilden und sich letztendlich einzelne Laminatschichten voneinander lösen. Da die Fehlerfreiheit von CFK-Bauteilen nur bis zu einer gewissen Schichtdicke thermografisch messbar ist und optionale Metallelemente, wie beispielsweise Lagerringe, die thermografische Detektion von außen verhindern, müssen CFK-Rohre gegebenenfalls von innen geprüft werden, um einen Informationsgewinn zu erzielen.

Im Rahmen des Forschungsvorhabens sollte eine thermografische Prüfeinrichtung entwickelt werden, die CFK-Rohre von innen auf Homogenität und Fehlerfreiheit prüfen kann. Das Prüfgerät muss also in die zu untersuchenden Rohrelemente einfahren können.

Der Blick ins Rohr

Das Verfahren arbeitet mit einer Thermografiekamera, die an einem festen Standort außerhalb des Rohrs installiert ist (Abb. 2/1). Der ‚Blick ins Rohr‘ wird durch einen Spiegel möglich. Dieser ist gemeinsam mit einer Halogenlampe als thermische Anregungsquelle auf einem stabförmigen Element montiert, welches wiederum auf einem Schlitten fixiert ist. Der Schlitten kann schrittweise vor- und zurückfahren (Abb. 3/2 und 4/3), wobei bei jedem Schritt ein thermografisches Bild erzeugt wird. Durch die sukzessive Drehung des Rohres nach einem erfolgten Prüfzyklus (Scan einer Linie im Rohrinneren) wird eine vollständige Innenprüfung des Composite-Rohrs ermöglicht. Ein Encoder, welcher mit dem Schrittmotor verbunden ist, bestimmt die aktuelle Position des Schlittens. Für die Bildauswertung durch den Prüfer stellt die Thermografiekamera die erzeugten Bilddaten auf einem Bildschirm bereit; selbstverständlich wird die gesamte Prüfung dokumentiert.

Neben der Auswahl des Prüfverfahrens und der steuerungstechnischen Koordination aller Komponenten (Kamera, Halogenlampe, Dokumentations-Software, Schlitteneinheit) gehörte auch die Konstruktion der mechanischen Komponenten zu den Aufgaben im Projekt. Bei der Linearachse für den Vorschub von Spiegel und Anregungsquelle kam ein System aus dem Drylin Programm von Igus zum Einsatz.

Schritt für Schritt geprüft

Bei der verwendeten Drylin Einheit mit Schrittmotor wird deren Rotation durch Zahnriemen in eine Linearbewegung umgewandelt (siehe Bild 4). Für den Prüfvorgang ist ein sehr ruhiger Lauf der Schlitteneinheit wichtig, da der relativ lange Stab frei nach vorne absteht, um in das Rohr einfahren zu können. Das Hauptgewicht (Anregungsquelle) befindet sich ganz am vorderen Ende des Stabes. Ein Spindelantrieb könnte das System letztendlich im dynamischen Einsatz zum Aufschwingen bringen.

Der Stab mit Halogenlampe und Spiegel bewegt sich in Schritten von jeweils 500 mm mit einer Genauigkeit von +/- 0,5 mm durch den Hohlkörper. Die Software wertet die Thermografie-Aufnahmen in Bezug auf die jeweils eingesetzte Anregungsfrequenz aus. Auf diese Weise können Unregelmäßigkeiten wie zum Beispiel Delaminationen zuverlässig detektiert werden. Sie sind kontrastreich als Abweichung innerhalb der homogenen CFK-Struktur auf dem Bildschirm zu erkennen (Bild 6/4).

Ziel: Integration in die Serienproduktion

Das Iwb verwendet einen Prüfkörper mit definiert eingebrachten Fehlstellen, um das Verfahren grundlegend zu testen. Da es keine Norm für die Thermografie-Prüfung von CFK-Bauteilen gibt, muss das Institut die optimalen Prüfparameter selbst entwickeln. Das Prüfverfahren bekam den Namen TRIPS (Thermografisches Rohrinnenprüfsystem).

Aus Sicht des Instituts ist die Machbarkeit dieses Prüfverfahrens erwiesen. Ziel ist es nun, es so weit zur Reife zu bringen, dass eine Integration in die Serienproduktion von CFK-Rohren möglich und wirtschaftlich ist. Dazu kann das Prüfsystem mit einem Roboter für das Prüfteile-Handling kombiniert werden. Für Strukturbauteile wurde bereits ein flexibles Greifsystem entwickelt, dessen Vakuumsaugelemente jeweils abgeschaltet und zurückgezogen werden, wenn der entsprechende Bereich geprüft wird. So stören die Saugelemente des Greifers die thermografische Bildaufnahme deutlich weniger. Eine Übertragung der damit verbundenen Erkenntnisse auf den Bereich von CFK-Rohrelementen liegt somit nahe.

Förderung durch „young engineers support“

Parallel dazu wird das Verfahren weiterentwickelt – zum Beispiel durch die Verlagerung der Anregungsquelle in unmittelbare Nähe des Spiegels. Auch bei diesen Projekten werden die Iwb-Entwickler von Igus unterstützt. Im Rahmen des „young engineers support“-Programms (kurz yes) fördert das Unternehmen beispielsweise auch Studienarbeiten wie die der Studierenden von Herrn Jelinek.