Nie mehr Schalenreste im Müsli

Hyperspektralkameras in der Lebensmittelproduktion

Die Firma Strelen Control Systems setzt die hyperspektrale Bildverarbeitung in ihrem Inline-Inspektionssystem Safe-Ident Sort ein, um Schalenfrüchte und unerwünschte Nebenprodukte sowie Fremdkörper zu erkennen und diese anschließend voneinander zu trennen. Das System kann zudem Qualitätsmakel auf Gut-Produkten erkennen – zum Beispiel Schimmel, Vertrocknungen oder Rückstände auf der Oberfläche.

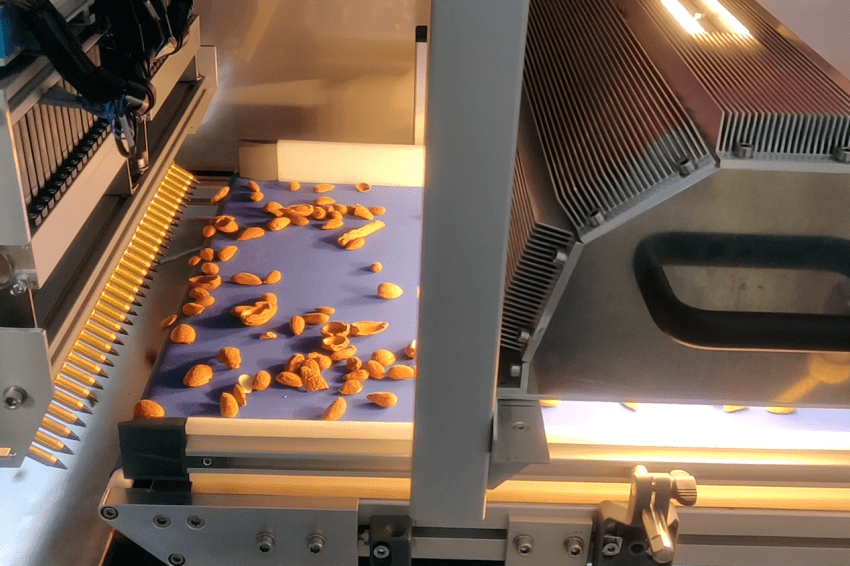

Ein Förderband schleust das unsortierte Schüttgut an einer Hyperspektralkamera vorbei, die kontinuierlich Bilder erstellt und an die eigens dafür entwickelte Bildverarbeitungs-Software weitergibt. Nachdem die Software die Bilddaten analysiert und ausgewertet hat, werden im richtigen Moment Ausschleusdüsen über eine Hochgeschwindigkeitssteuerung aktiviert, um so NIO-Anteile des Produkts per Druckluft zu entfernen.

Die Besonderheit der Hyperspektralkamera

Eine gewöhnliche RGB-Kamera arbeitet – wie das menschliche Auge – mit den drei Grundfarben Rot, Grün und Blau. Aus diesen Farben lassen sich in entsprechender Mischung alle Farben des menschlichen Sehvermögens abbilden. Doch die notwendige Unterscheidung zwischen leicht variierenden Brauntönen, wie bei Nüssen und ihren Schalen, lässt sich mit einer solchen Kamera kaum realisieren.

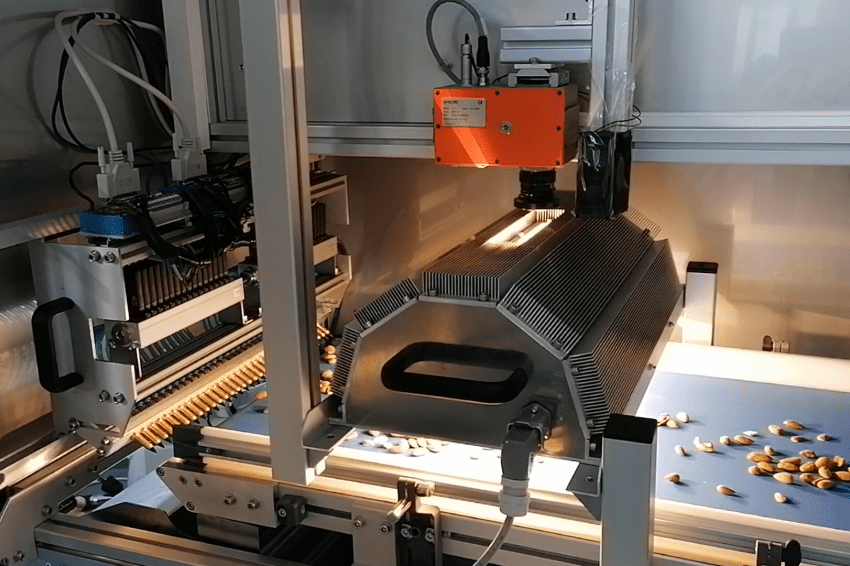

Eine Hyperspektralkamera hingegen hat ein Aufnahmespektrum von 250 Spektralbändern im Wellenlängenbereich vom sichtbaren bis zum nahen Infrarotbereich. Dadurch kann die Kamera individuelle Spektren des Lichts erkennen. Sie kann also unterscheiden, ob derselbe Braunton aus einer Wellenlänge oder mehreren überlagerten entsteht. Da die Hyperspektralkamera nur die Lichtspektren aufnehmen kann, die die Beleuchtung emittiert und die das zu überprüfende Produkt reflektiert, ist eine spezielle Beleuchtung vonnöten. Im Safe-Ident Sort stellen vier Halogenlampen über einen Reflektorschirm eine indirekte, kontinuierliche und lückenlose Beleuchtung für den entsprechenden Lichtbereich zur Verfügung.

Die zu verarbeitenden Schalenfrüchte (Mandeln, Haselnüsse, Walnüsse, Cashews, Macadamia, Erdnüsse und mehr) weisen jeweils eindeutig identifizierbare Spektren in den IO-Anteilen auf. Die Software analysiert die Aufnahmen der Hyperspektralkamera blitzschnell und erkennt darin die fehlerhaften Spektren und identifiziert somit jedes Teilchen eindeutig und ordnet es der Kategorie IO oder NIO zu. Um die Reinheit des Endproduktes zu gewährleisten, erkennt die Sortierung ausschließlich einwandfreie Teile als IO an und schleust alle anderen Teile aus.

32 Präzisionsdüsen sorgen für Sortenreinheit

Um fehlerhafte Anteile und Fremdkörper entfernen zu können, endet das Transportband an einer Umlenkrolle und das Schüttgut fällt über eine Kante. Während des Fallens stoßen eine oder mehrere der 32 installierten Hochpräzisionsdüsen gezielt Luft aus, um die NIO-Anteile aus der Flugbahn in den Ausschussbehälter zu pusten. Die guten Anteile fallen ungestört nach unten in den Auffangbehälter. Ausgelöst wird der Lufstoß der Düsen von einer Hochgeschwindigkeitssteuerung (SPS), die wiederum auf Befehle der Bildverarbeitungs-Software reagiert.

Das System kann bei Bedarf schnell und unkompliziert auf verschiedene Produkte eingestellt werden. Dafür ist keinerlei Umrüstung oder Austausch von Komponenten nötig, sondern lediglich eine Parameteränderung in der Software-Programmierung. Das Ergebnis ist eine schnelle, zuverlässige und flexible Sortierung von Schüttgut und der Gewinn eines sortenreinen Endprodukts.

Autor

Daniel Balser, Project Engineer

Kontakt

Strelen Control Systems GmbH

Robert-Bosch-Str. 5

64572 Büttelborn

Deutschland

49 6151 78 93 80

+49 6151 78 93 81