MEMS-Inertialsensoren für die Positionsbestimmung in der Hyperloop-Röhre

Elon Musks Zukunftsvision: Transportkapseln rasen mit 1.000 km/h durch Röhren und befördern auf diese Weise sowohl Menschen als auch Güter. Noch sind die Geschwindigkeiten utopisch, gleichwohl diverse Teams an der Umsetzung arbeiten. Eine der technischen Herausforderung ist die Positionsbestimmung, damit die Kapseln auf jeden Fall rechtzeitig bremsen. Ein Team ist diesem Problem mit MEMS-Inertialsensoren der neuesten Generation begegnet.

Mit dem Hyperloop hat Tesla-Gründer Elon Musk vor Jahren die Vision eines neuen Transportsystems formuliert. Um die Implementierung voranzutreiben, findet 2018 nun zum dritten Mal die SpaceX Hyperloop Pod Competition statt, der Konstruktions-Wettbewerb der Transportkapseln. Mit dabei ist das Team HyperPodX, in dem Studierende der Hochschule Emden/Leer und der Carl von Ossietzky Universität Oldenburg interdisziplinär zusammenarbeiten. Initiiert von Studierenden des internationalen Studiengangs Engineering Physics (ein Kooperationsstudiengang beider Hochschulen) und ergänzt um die Fachrichtungen Informatik, Maschinenbau, Elektrotechnik sowie Wirtschaftswissenschaften konnte sich das Team 2017 auf Anhieb unter den besten sechs Finalisten positionieren. HyperPodX wurde zudem mit einem der drei Innovationspreise von SpaceX ausgezeichnet – für die Leistung des Teams und für sein ausgefeiltes Bremskontrollsystem. In diesem Jahr erhielt das Team nach Einreichen des Final Design Package ohne weitere Nachfragen die Nominierung in die Gruppe der 20 Qualifikationsteams, die nach erfolgreichem Bestehen ausgiebiger Sicherheitschecks mit ihrem Pod im Juli 2018 in der 1,6 km langen evakuierten Röhre der Teststrecke in Los Angeles starten dürfen.

Neu beim Wettbewerb in diesem Jahr: Die Pods müssen mit einem eigenen Antrieb ausgestattet sein. Das schnellste Team 2017 der TU München erreichte eine Spitzengeschwindigkeit von 324 km/h. Die anvisierte Maximalgeschwindigkeit des niedersächsischen Teams HyperPodX für 2018 liegt bei mindestens 500 km/h. Wichtig: Als Beschleunigungsstrecke stehen dafür 600 m zur Verfügung, danach muss der Bremsvorgang eingeleitet werden. Wo beziehungsweise wann genau die Bremsung einsetzen muss, das ist eine der Herausforderungen, denen sich die Studentengruppe stellen muss.

Orientierung im Inneren einer Stahlröhre

Die Grundidee des Hyperloops: Eine Magnetschwebebahn erreicht dank des reduzierten Luftwiderstandes in einer evakuierten Röhre für Transportsysteme am Boden bisher unerreichbare Geschwindigkeiten. Gleichzeitig ist damit aber eine ganze Reihe von Herausforderungen verbunden. Eine davon ist die Positionsbestimmung. GPS scheidet aus, da die Transportkapsel im Inneren einer Stahlröhre keine Signale empfangen kann. Odometrie fällt ebenfalls aus, da das Fahrzeug schweben soll und somit keinen Kontakt zum Boden hat. Somit steht das HyperPodX-Team – wie die anderen Teams auch – vor der Aufgabe, die zurückgelegte Strecke mit anderen Technologien zu messen. Und dies möglichst genau und zuverlässig, um zum Beispiel das Verkehrsleitsystem und Bremsvorgänge sicher gestalten zu können.

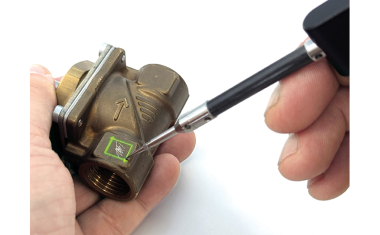

Für die Lösung der Aufgabe wird eine mehrfach redundante Sensorik eingesetzt. Zu den Bedingungen des Wettbewerbs gehört zudem, dass keine Änderungen an der Teströhre vorgenommen beziehungsweise vorgeschlagen werden können. Die Teststrecke bietet zur Positionsbestimmung lediglich 10 cm breite Reflexionsstreifen, angebracht im Abstand von 30 m. Diese vorbeihuschenden, optischen Signale nutzt das HyperPodX-Team als eine Möglichkeit zur Streckenmessung. Allerdings wird die Erfassung aller Reflexionen bei 140 m/s und durch die relativ große Distanz zur Tunnelröhre zur messtechnischen Herausforderung.

Als unabhängiges, weiteres Verfahren zur Bestimmung der Position kann die Beschleunigung gemessen werden. Auf der Suche nach einem geeigneten Sensor wurden die Engineering Physics Studierenden bei einem ihrer Unterstützer fündig: bei First Sensor.

Genauigkeit ist gefragt

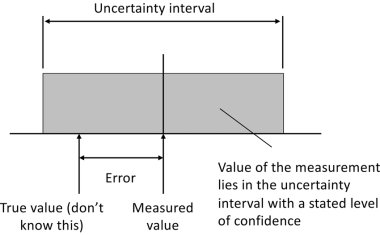

Die Beschleunigung des HyperPods wird daher mit einer IMU (Inertial Measurement Unit) gemessen und durch eine zweifache Integration wird der zurückgelegte Weg berechnet. Die Herausforderung: Jeder Messfehler in der Beschleunigung würde dabei einen über die zweite Potenz der Zeit anwachsenden Fehler in der Position verursachen. Und Fehlerquellen für eine IMU sind vielfältig, zum Beispiel können Vibrationen einen verfälschenden Effekt haben. Auch die Gravitation kann zur messtechnischen Herausforderung werden, etwa wenn die Hyperloop-Röhre ihre horizontale Ausrichtung ändert. Zudem weisen viele Inertialsensoren eine Drift auf – in erster Linie durch Temperaturschwankungen verursacht. So begab sich der im studentischen Team für die IMU verantwortliche Entwickler Linus Kemme auf die Suche nach einem zuverlässigen Sensor.

Sein Team testete eine ganze Reihe von Sensoren, aber erst mit einem neuen, seit dem zweiten Quartal 2017 verfügbaren MEMS-Inertialsensor von First Sensor konnte das Entwicklerteam für die beschleunigungsbasierte Wegmessung die potentiellen Fehlerquellen beherrschen. Auffälligster Wert in den Spezifikationen: Das Inclinometer/Accelerometer von First Sensor kann bis zu einer internen Messfrequenz von 400 kHz messen, während viele andere Sensoren auf wenige kHz begrenzt sind.

Mikroelektromechanisches System

Die genauen MEMS-Inertialsensoren, von denen das HyperPodX-Team zwei verwendet, kommen üblicherweise in der Industrie, Gebäudetechnik, Luftfahrt und Medizintechnik zum Einsatz. Typische Anwendungen sind Geo-Engineering, Zustandsüberwachung, Navigation, Robotik sowie Systeme zur Ausrichtung, Positionierung und Nivellierung. Ihre Eigenschaften verdanken sie einem patentierten mikromechanischen Verfahren. Die einkristallinen Silizium-Mikrostrukturen mit großem Aspektverhältnis (HARMS) gewährleisten geringste Querempfindlichkeiten, große Signal-Rausch-Abstände und sehr gute Temperaturstabilität. Zusätzlich minimiert die patentierte AIM-Technologie (Air gap Insulated Microstructures) parasitäre Kapazitäten durch die Isolation der Komponenten mit Hilfe eines Luftspalts. Die Neigungssensoren mit Messbereichen von ±30° erreichen dadurch eine Rauschdichte kleiner 0,0004°/√Hz und Auflösungen kleiner 0,0015° bei einer Messfrequenz von 10 Hz. Die Beschleunigungssensoren bieten Messbereiche von ±3 g, ±8 g sowie ±15 g und erreichen eine Rauschdichte kleiner 30 µg/√Hz und Auflösungen kleiner 40 bis 95 µg bei einer Messfrequenz von 10 Hz. Die Studierenden aus Emden, Leer und Oldenburg nutzen die Version mit ± 3 g.

Wichtig auch: Die Drift über die Temperatur erwies sich als deutlich geringer als bei anderen Sensoren, ebenso das Rauschen. Der Inertialsensor von First Sensor ist so genau, dass er noch die Neigungsänderung messen könnte, die durch ein menschliches Haar unter dem Ende eines zehn Meter langen Balkens verursacht wird. Der Sensor erkennt also, wann eine Änderung des Winkels gravitationsbedingte Störungen erzeugt.

Lösung wird sich in Kalifornien beweisen

Angenehm für die Entwickler war neben den genannten Eigenschaften die Tatsache, dass First Sensor ein Evaluations-Kit mit Sensor Board, Control Board und Software bereitstellte. Ein Vorteil bei dem hohen Zeitdruck, der auf dem Team lastet: Der Pod musste bis Mai fertig sein und dann nach Kalifornien transportiert werden. Im Juli entscheidet sich, welches Hochschulteam die Hyperloop-Vision am besten voranbringt und mit maximaler Geschwindigkeit den Wettbewerb gewinnt. Dank der redundanten Positionsbestimmung unter Verwendung der hochgenauen MEMS-Inertialsensoren von First Sensor ist das Team HyperPodX schon mal sicher, dass ihr Gefährt an der richtigen Stelle zu bremsen beginnt.