LWL als zentraler Baustein für die Kommunikation von der Feldebene bis in die Cloud

In Zeiten von Industrie 4.0 wird nahezu alles mit allem vernetzt sein. Um die Informationsflut zu bewältigen, ist eine hochleistungsfähige Netzinfrastruktur erforderlich – ein essentieller Baustein können Lichtwellenleiter (LWL) und optische Übertragungstechnik sein.

Die intelligente Fabrik beruht auf einer umfassenden Vernetzung sämtlicher Fertigungsprozesse. Künftig werden alle Maschinen miteinander verbunden sein und deren Daten über eine IP-basierte Kommunikation sowohl vor Ort als auch zentral – etwa in der Cloud – zur Verfügung stehen. Denn je mehr Prozesse sich in der virtuellen Welt abbilden lassen, desto effektiver können sie gesteuert, überwacht und analysiert werden. Auf diese Weise lassen sich Probleme frühzeitig erkennen und Stillstandszeiten oder unnötige Kosten wie ein zu hoher Energieverbrauch vermeiden.

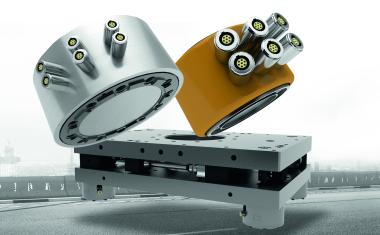

Zudem werden sich die Prozesse von einem zentralen hin zu einem dezentralen Ansatz umkehren, was für größtmögliche Flexibilität und Wirtschaftlichkeit sorgt. Das Layout der Fertigungslinien wird sich im laufenden Betrieb innerhalb von Minuten verändern oder durch neue Module erweitern lassen, wodurch beispielsweise kundenspezifische Produkte in Losgröße 1 oder in Massenfertigung hergestellt werden können. Dies stellt jedoch neue Anforderungen an die Leistungsfähigkeit der Netzinfrastruktur. Denn es müssen zum einen zahlreiche Teilnehmer angebunden und zum anderen eine Flut an Informationen – Stichwort Big Data – in Echtzeit übertragen werden.

Was spricht für LWL?

LWL lassen sich in nahezu allen Automatisierungsanwendungen einsetzen und können große Datenmengen mit geringer Latenz schnell übertragen. Denn aufgrund ihrer physikalischen Eigenschaften haben Bandbreiten, Entfernungen und elektromagnetische Störfelder so gut wie keinen Einfluss. Weil LWL außerdem leichter sind als Kupferkabel, bieten sie mehr Leistung je Kilogramm und sorgen für eine wirtschaftlichere Verkabelung. Denn optische Infrastrukturen erfordern sowohl weniger Leitungen als auch weniger passive und aktive Netzkomponenten.

Auch in puncto Torsion sind LWL deutlich widerstandsfähiger und damit langlebiger als Kupferkabel. Dagegen gibt es beim Einsatz in rauen und feuchten Umgebungen oder bei großen Temperaturschwankungen keine Unterschiede. Denn die mechanischen Eigenschaften werden durch den Aufbau des Kabels bestimmt und nicht durch die im Innern verlaufenden Glasfasern oder Kupferadern.

Über LWL werden die Daten stets mit Licht übertragen. Hierbei gibt es verschiedene Typen, die sich durch das Material und die damit verbundenen Eigenschaften unterscheiden. Single- und Multimode-Fasern bestehen aus Quarzglas und ermöglichen Datenraten von über 40 Gbit/s und Entfernungen von 100 km und mehr. Für Distanzen von wenigen 100 m und Datenraten bis zu 1 Gbit/s können Polymere Optical Fiber (POF) und Hard Clad Silica,(HCS) verwendet werden, die aus Kunststoff bzw. Kunststoff und Glas bestehen.

Was dagegen?

Gegen den Einsatz von LWL wird oft eingewendet, dass sie nicht ganz einfach zu konfektionieren seien. Das ist mit Blick auf Multimode- und Singlemode-Fasern sicher richtig, auch wenn die Anschlusstechniken immer komfortabler geworden sind. Dagegen lassen sich POF und HCS im Feld relativ leicht konfektionieren. Zwar sind LWL-Kabel erhältlich, die bereits mit Steckern versehen sind und inklusive Dämpfungsprotokoll ausgeliefert werden. Aber um sicher zu gehen, sollten Spezialisten die Stecker vor Ort anschließen und danach die Dämpfungswerte der Kabel messen. Dadurch wird – anders als bei vorkonfektionierten Kabeln – die Gefahr ausgeschlossen, dass die LWL bei der Montage beschädigt werden und mithin nicht einwandfrei funktionieren.

LWL braucht Switches für eine durchgängige Kommunikation

LWL bilden jedoch nur die Grundlage der Netzinfrastruktur. Anders ausgedrückt: Um die Daten von der Feldebene bis in die Cloud zu übertragen, sind aktive Netzwerkgeräte erforderlich, die die elektrischen Signale in optische wandeln und umgekehrt. Weil die Kommunikation bei Industrie 4.0 vor allem über Ethernet läuft sowie über Ethernet-basierte herstellerspezifische oder offene Automatisierungsprotokolle wie Profinet und Ethercat bzw. OPC UA (Object Linking and Embedding for Process Control Unified Architecture) und TSN (Time-Sensitive Networking), spielen Ethernet-Switche eine zentrale Rolle.

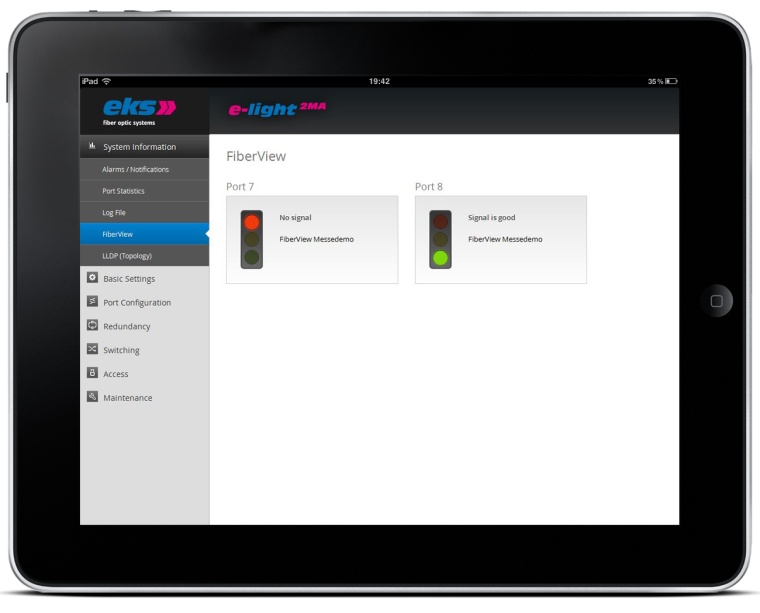

Entsprechende Geräte haben mittlerweile zahlreiche Hersteller im Portfolio. Mitunter lassen sich Managed Switches via Smartphone oder Tablet konfigurieren und überwachen. Dadurch stehen Statusinformationen auch mobil bereit, was die Netzverfügbarkeit und damit die Stabilität der Fertigungsprozesse erhöht. Darüber hinaus ist der mobile Zugriff auf Switches auch bei Wartungseinsätzen praktisch, etwa unter beengten Platzverhältnissen und fehlenden Ablagemöglichkeiten. Denn ein Notebook, das mehrere Kilogramm wiegt, in einer Hand zu balancieren und mit der anderen die Daten einzugeben, ist nicht ganz einfach. Smartphones und Tablets sind dagegen leicht zu handhaben, wodurch beispielsweise im Fehlerfall schnell reagiert werden kann. Ferner können mit ihnen Fotos gemacht und so die Situation vor Ort dokumentiert werden.

Kundenspezifische Switche ab Stückzahl 1

Weil serienmäßige Switche trotz hoher Qualität mitunter an Grenzen stoßen, entwickeln einige Hersteller zusätzlich maßgeschneiderte Ausführungen. Normalerweise werden solche Projekte jedoch erst ab mehreren hundert oder gar tausend Geräten durchgeführt. Dass kundenspezifische Lösungen auch ab Stückzahl 1 möglich sind, zeigt EKS Engel. Die Grundlage bilden modulare Hard- und Software-Plattformen, mit denen sich nach dem Baukastenprinzip individuelle Lösungen umsetzen lassen.

Die Hardware kann sich beispielsweise durch Anzahl der Ports, Fasertypen, optische Anschlusstechnik, Temperaturbereich, Schutzarten oder branchenspezifische Zulassungen unterscheiden. Die Software besteht aus drei Modulen, die schichtweise aufgebaut sind. Die unterste Schicht beinhaltet die Treiber für die Switche. Darauf setzt das Steuerungsmodul auf, mit dem die Protokolle verwaltet und die Geräte konfiguriert werden. Daran angedockt sind Zugriffsmöglichkeiten wie Webschnittstelle, SNMP (Simple Network Management Protocol) und Command-Line Interface. Welche Konfigurationen und Protokolle in den Switches verfügbar sein sollen, wird auf der obersten Schicht festgelegt.

Durch den modularen Aufbau lässt sich die Software schrittweise skalieren und so an die jeweiligen Anforderungen der Anwender anpassen. Das gilt sowohl für die grafische Umsetzung des Corporate Designs und die Integration kundenspezifischer Menüs, etwa für E/A-Anwendungen, als auch für den Funktionsumfang. Ferner ist es möglich, Funktionen, die nicht immer erforderlich sind, zu deaktivieren. Dadurch kann die Komplexität der Software reduziert und so die Aufgabe des Personals in der Fertigung – in der Regel keine IT-Spezialisten – erleichtert werden.

Anbieter

EKS Engel FOS GmbH & Co. KGSchützenstrasse 2

57482 Wenden

Deutschland

Meist gelesen

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots

Alternativen zur SPS

Servoregler in Schneidemaschinen, Wickelmaschinen und Pressen

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik

Revolutioniert der DCC die Messtechnik?

Digitaler Kalibrierschein (DCC) für

Mehrkomponentenaufnehmer