Konfokal-chromatische Sensoren liefern „glasklare“ Messwerte

26.10.2019 -

Glas gilt als einer der ältesten Werkstoffe. Schon seit Jahrtausenden wird es eingesetzt. Die Vielseitigkeit des Glases ist über die Zeit geblieben, die Herstellung aber hat sich mit der Automatisierungstechnik gewandelt. In der modernen Glasherstellung nehmen innovative konfokal-chromatische Sensoren des Messtechnikspezialisten Micro-Epsilon eine entscheidende Rolle ein. Sie liefern submikrometergenaue Echtzeit-Werte zu Dicke, Wandstärke, Spalt, Rundheit und Planarität. Die Überwachung dieser Werte durch innovative Sensoren maximiert die Qualität der Endprodukte.

In Forschung und Wissenschaft wird Glas genauso verwendet wie in der Ernährungs- und Getränkeindustrie und der Medizintechnik. Auch die Elektronik-, Möbel- und Bauindustrie setzen auf diesen Werkstoff. Im Laufe der Zeit hat sich der Herstellungsprozess gewandelt. Aus Handarbeit und Einzelteilfertigung wurde eine inzwischen hoch spezialisierte, automatisierte Serienfertigung. Es müssen enge Toleranzen exakt eingehalten werden, um ein hochwertiges und einwandfreies Endprodukt für die nachfolgenden Produktionsschritte sowie den Endkunden zu generieren.

Vorteile konfokal-chromatischer Sensoren

Äußerst schnelle Prozesse, Präzision und die teils sehr dünnen und transparenten Materialien stellen hohe Anforderungen an die in der Glasindustrie eingesetzten Sensoren. Die confocalDT-Reihe von Micro-Epsilon ist speziell für diese Anwendungen konzipiert. Die Sensoren basieren auf dem konfokal-chromatischen Messprinzip, das berührungslos arbeitet und nicht auf das empfindliche Glas einwirkt. Das Unternehmen erreicht mit diesen Systemen höchste Genauigkeit im Mikrometerbereich bei gleichzeitig hohen Messraten. Mit dem IFC2471 HS hat der Sensorspezialist das schnellste konfokale Messsystem weltweit entwickelt, bei dem sich Messraten von bis zu 70 kHz einstellen lassen. Zudem erfolgen Messungen abstandsunabhängig, wodurch beispielsweise auch bei pendelnden Flaschen in Sternradinspektionsmaschinen präzise Werte generiert werden. Die hier entstehenden Abstandsänderungen zwischen Sensor und Flasche würden in der Regel zu Messfehlern führen, da sich der Brechungsindex des transparenten Materials mit der Wellenlänge ändert. Diese Messwertabweichungen werden über eine Dickenkalibrierung kompensiert, indem der Controller auf die Brechungsindizes in der hinterlegten Materialdatenbank zurückgreift. Dies funktioniert auch bei mehrlagigen Messobjekten wie Verbundglas. Die Sensoren tragen damit maßgeblich dazu bei, die Produktqualität in der Glasindustrie zu erhöhen und Ausschuss und Kosten zu minimieren. Das umfangreiche Portfolio an hochgenauen konfokal-chromatischen Sensoren und Controllern von Micro-Epsilon, ermöglicht darüber hinaus eine breite Anwendungsvielfalt. Eingesetzt werden sie von der Behälterglasproduktion über die Displayfertigung bis hin zur präzisen Fertigung optischer Gläser.

Flachglasproduktion

Speziell für die Glasindustrie hat Micro-Epsilon den neuen Sensor IFS2405-6 konzipiert. Er misst präzise Weg und Dicke auf diffusen, spiegelnden und transparenten Materialien. Der Sensor bietet mit 18 nm eine hohe Auflösung und wird besonders in der Flachglasproduktion für Messungen ab Schichtdicken von 300 µm eingesetzt. Von Vorteil ist vor allem der hohe Grundabstand von 63 mm. Der Sensor kann in sicherer Entfernung platziert werden, wenn Glasscheiben an einer Aufhängung befestigt sind und schwebend am Sensor vorbeitransportiert werden. Die Scheiben befinden sich bei diesem Verfahren ständig in Bewegung. Ein versehentliches Berühren und damit Beschädigen des Sensors oder der Glasscheiben wird dank des hohen Grundabstands verhindert.

Behälterglasproduktion

Bei der Produktion von Behälterglas sind die Wandstärke und die Rundheit der Flaschen wichtige Qualitätsmerkmale. Um das Eigengewicht so weit wie möglich zu reduzieren, wird die Wandstärke möglichst gering gehalten. Daher wird die Wandstärke jeder Flasche einzeln geprüft. Reicht sie an einer oder mehreren Stellen nicht aus, bricht das Glas schon während des Abfüllens, spätestens aber während des Transports. Für den Prüfprozess befinden sich die Flaschen in Sternradinspektionsmaschinen, die sie rotierend an zwei konfokal-chromatischen Sensoren vorbeiführen. Diese messen die Dicke der Flaschen an zwei Stellen synchron und mit einer Genauigkeit von 10 µm. Im gleichen Messverfahren wird die Rundheit der Flaschen überprüft. Aufgrund der hohen Verarbeitungsgeschwindigkeiten von fünf Flaschen pro Sekunde und um das Glas nicht zu beschädigen, sind berührungslose Messungen erforderlich. Eingesetzt werden der konfokal-chromatische Zweikanal-Controller IFC2422 zusammen mit Sensoren der Reihe IFS2406-10. Die Sensoren sind äußerst kompakt gebaut und lassen sich auch in kleinste Bauräume einbinden. Dank der automatischen Belichtungsregelung passt sich der Sensor an unterschiedliche Flaschenfarben an.

Schichtdicke von Sicherheitsglas

Verbundsicherheitsglas wird aus mindestens zwei Glasscheiben gefertigt. Zwischen jeder Glasschicht befindet sich eine elastische, reißfeste Polymerfolie. Durch Hitze und ein Pressverfahren werden die Schichten fest miteinander verbunden. Bricht das Glas, so haften die Splitter an der Folie und mindern dadurch ein mögliches Verletzungsrisiko. Micro-Epsilon setzt zur Qualitätsprüfung und Prozesssteuerung den neuen konfokal-chromatischen Sensor der Reihe IFS2405-10 ein, der an den Controller IFC2451 angeschlossen ist. Dank der Multi-Peak-Option messen die Sensoren die Dicke transparenter Mehrschichtmaterialien in Mikrometergenauigkeit. Sechs Peaks können vom Messsystem ausgewertet werden, wodurch die Messung von fünf Schichten möglich ist. Hierfür werden die Brechungsindizes der jeweiligen Schicht aus der Materialdatenbank des Controllers herangezogen. Neben der Schichtdickenbestimmung von Sicherheitsglas werden auch mehrfach verglaste Fenster geprüft. Deren Dämmeigenschaften sind nur dann gegeben, wenn die Fertigungstoleranzen zuverlässig eingehalten werden.

Vermessung von Display- und Flachglas

Bei der Produktion und Verarbeitung von Displayglas müssen die Glasscheiben eben sein und einheitliche Dicken aufweisen. In schnellen Serienfertigungen werden Messsysteme mit hoher Messrate benötigt. Der Fertigungsprozess wird anhand der ermittelten Werte geregelt. Die einseitige Dickenmessung übernimmt ein Sensor der Reihe IFS2405. Er wird mit dem Controller IFC2461 kombiniert. Mit Messraten von bis zu 25 kHz ist dieses System für die Vermessung von Display- und Flachglas prädestiniert. Es arbeitet mit einer hohen Lichtintensität, wodurch präzise Messungen auf matt-schwarze Oberflächen möglich sind. Verfährt der Sensor an einer traversierenden Einheit über die Glasscheiben, so ist gleichzeitig die Prüfung der Planarität möglich.

Fazit

Dank des berührungslosen Messprinzips nehmen die konfokal-chromatischen Sensoren von Micro-Epsilon keinen Einfluss auf das Messobjekt. Sie liefern in schnellsten Produktionsprozessen Echtzeitwerte in Submikrometergenauigkeit. Die Messrate lässt sich je nach Anforderung und Controller von 6,5 kHz bis 70 kHz einstellen. Der wenige mikrometerkleine Lichtpunkt erfasst darüber hinaus zuverlässig und abstandsunabhängig feinste Details. Über die Multi-Peak-Messung detektieren die Sensoren auch die Dicke mehrerer Glasschichten, beispielsweise die Schichten von Sicherheitsglas. Neben Flach- und Behälterglas werden die Sensoren auch zur Überwachung an optischen Gläsern eingesetzt. Der Anwender kann zudem auf eine Materialdatenbank zurückgreifen, die im Controller hinterlegt ist und sich erweitern und bearbeiten lässt. Materialspezifische Parameter wie Brechungsindizes werden über das bedienerfreundliche Webinterface angepasst. Die Installation zusätzlicher Software ist nicht nötig. Die verschiedenen Sensor- und Controllerausführungen der Reihe confocalDT sind untereinander beliebig kombinierbar. Reicht das bestehende Produktportfolio für eine Applikation nicht aus, bietet Micro-Epsilon spezielle Anpassungen wie individuelle Kabellängen, abgeänderte Messbereiche oder Änderungen der Bauform an.

Das Messprinzip

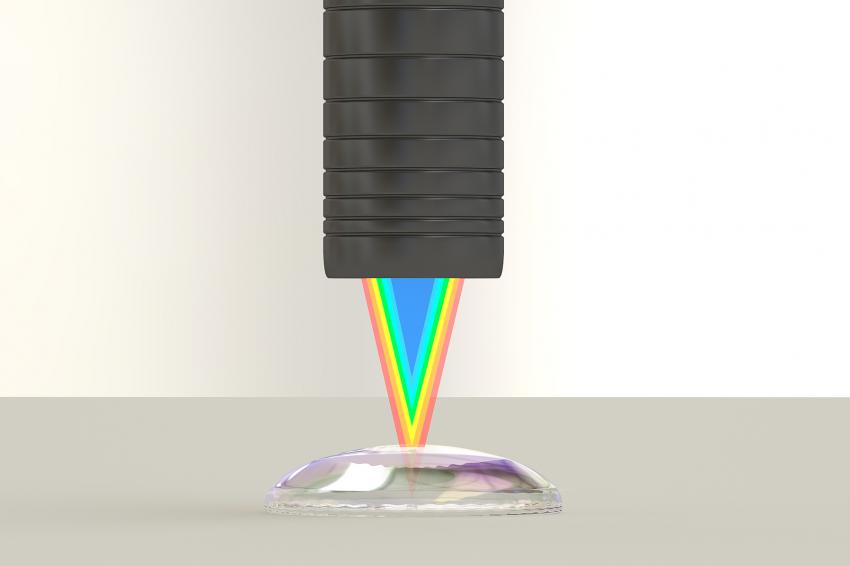

Das konfokal-chromatische Messprinzip arbeitet mit polychromatischem Licht. Eine mehrlinsige Optik teilt es in die einzelnen Spektralfarben auf und fokussiert es in unterschiedlichen Abständen zum Sensor. Kurzwelliges, blaues Licht mit 400 nm wird stärker gebrochen als langwelliges, rotes Licht mit 700nm. Der Messbereichsanfang liegt bei blauem Licht, das Messbereichsende bei rotem Licht. Durch die kontrollierte chromatische Abweichung liegt jede Wellenlänge in einer anderen Fokusebene. Mittels werkseitiger Kalibrierung wird jeder Wellenlänge ein bestimmter Abstandspunkt zum Messobjekt zugeordnet. Das Sensorsystem zieht sich schließlich die Wellenlänge zur Messung heran, die sich exakt auf dem Messobjekt fokussiert. Die Lichtreflexion wird über eine optische Anordnung auf ein lichtempfindliches Sensorelement abgebildet, auf der die zugehörige Spektralfarbe erkannt und ausgewertet wird. Bei jeder Änderung des Brechungsindex verschiedener Materialien wird ein Teil des Lichts zurück reflektiert. So lassen sich auch einseitige Dickenmessungen von transparenten Materialien durchführen. Für Multipeak-Messungen werden mehrere Abstandspunkte ausgewertet.

Die Messrate lässt sich je nach Anforderung und Controller von 6,5 kHz bis 70 kHz einstellen.

Kontakt

Micro-Epsilon Messtechnik GmbH & Co. KG

Königbacher Strasse 15

94496 Ortenburg

Deutschland

+49 8542 168 0

+49 8542 168 90