Intelligente Lasersteuerung in der Mikrobearbeitung

Der Beitrag beschreibt eine flexible Lösung zur Steigerung des Durchsatzes für die Bearbeitung großer Werkstücke dank intelligenter Lasersteuerung. Viele Anwendungen im Bereich der Mikrobearbeitung benötigen eine hohe Präzision bei gleichzeitig großer Bearbeitungsfläche. Ein Scan-System mit hoher Genauigkeit erfordert klassischerweise den Einsatz kurzer Brennweiten, die wiederum zu einem kleinen Bildfeld führen.

Um diesen kontroversen Anforderungen entgegenzuwirken, hat Scanlab gemeinsam mit ACS Motion Control das Scan-Konzept XL SCAN zur synchronen Steuerung von Scan-Köpfen und XY-Tischen für schnelle und hochpräzise Bewegungen entwickelt. Die Bearbeitungsfläche wird dabei allein von dem Verfahrweg der mechanischen Achsen begrenzt und kann somit nahezu beliebig erweitert werden. Die Bearbeitung durch synchrone Bewegung von Scan-Kopf und XY-Tisch steigert nachweislich der Durchsatz.

Neuartige Regelung ermöglicht höhere Präzision

Bei konventionellen Systemen mit simultaner Steuerung von Scan-Kopf und XY-Tisch werden die Positionsabweichungen des Tisches durch den im Vergleich dynamischeren Scan-Kopf in Echtzeit ausgeglichen. Durch die Massenträgheit und den Aufbau der Regelungskreise in den jeweiligen Systemen kommt es allerdings zu einem sogenannten ‚Schleppverzug‘. Dieser bedeutet, dass die Ist-Position zur Soll-Position zeitlich verschoben ist. Die gewünschte Position wird also erst nach einer gewissen Zeit erreicht und das System muss sich zunächst einschwingen. Dadurch ergibt sich, physikalisch bedingt, eine begrenzte Präzision, da auf Abweichungen nur verzögert reagiert werden kann. In der Praxis wird versucht, das Verhalten des trägeren XY-Tisches durch Schätzwerte zeitlich zu extrapolieren. Dieses Verfahren funktioniert allerdings nur bei geringen Geschwindigkeiten und nicht-ruckartigen Bewegungen zuverlässig. Insbesondere bei Ecken kann es bei dieser Herangehensweise zu erheblichen Positionsabweichungen kommen.

Beim XL SCAN kommt ein völlig neuartiges Steuerungskonzept zum Einsatz, das gemeinsam von Scanlab und ACS Motion entwickelt wurde. Scan-Kopf und XY-Tisch werden durch intelligente Filter über die Syncaxis Control Software derartig gesteuert, dass die physikalischen Grenzen der jeweiligen Systeme von Anfang an in der integrierten Trajektorienplanung berücksichtigt werden. Dank dieser kann die Position beider Systeme mikrometergenau in kürzester Zykluszeit (10 µs) aufeinander abgestimmt werden. Dadurch ist die Präzision des XL SCAN, vor allem bei hohen Geschwindigkeiten, einzigartig. Vibrationen des Gesamtsystems werden unterdrückt, somit ist die Genauigkeit des XL SCAN nur durch die Präzision der Einzelsysteme begrenzt.

Erweiterte Laser-Steuerung

Zusätzlich zur erhöhten Genauigkeit der synchronen Steuerung ermöglicht die Trajektorienplanung der Syncaxis Control Software eine genauere Kontrolle und Justierung moderner Ultrakurzpuls-(UKP)-Laser. Die genaue Ausführung von Bearbeitungsmustern ist in hohem Maß vom Anwender konfigurierbar. Der Bediener kann zum Beispiel über Trajektorien-Parameter den Pulsabstand, die Fluenz des einzelnen Laserspots und die tolerierbare Abrundung von Ecken im Bearbeitungsbild bestimmen. Mit Hilfe der Spot Distance Control (SDC) erhält der Anwender einen konstanten und steuerbaren Laserpulsabstand auf dem Werkstück. Bei herkömmlichen Systemen zur Pulssteuerung wird die Position durch Schätzungen extrapoliert, eine physikalisch begrenzte Auflösung ist die Folge. Die Trajektorienplanung hingegen bietet hier Vorteile: Durch den entfallenden Schleppverzug können Laserpulse präzise entlang des Scan-Pfades platziert werden, um den gewünschten Pulsabstand einzuhalten. Die Genauigkeit liegt bei einer Auflösung von 64 MHz. Das bedeutet für Laser mit einer Frequenz zwischen 200 und 800 kHz eine maximale Abweichung des Pulsabstandes von 2,5 Prozent bei optimalen Systemkonditionen. In Abbildung 1 erkennen Sie den Bearbeitungsverlauf mit einem konventionellen System, in Abbildung 2 sehen Sie im Unterschied dazu eine Bearbeitung mit SDC unterstützt von der Trajektorienplanung.

Exakte Kanten und gleichmäßige Bearbeitung

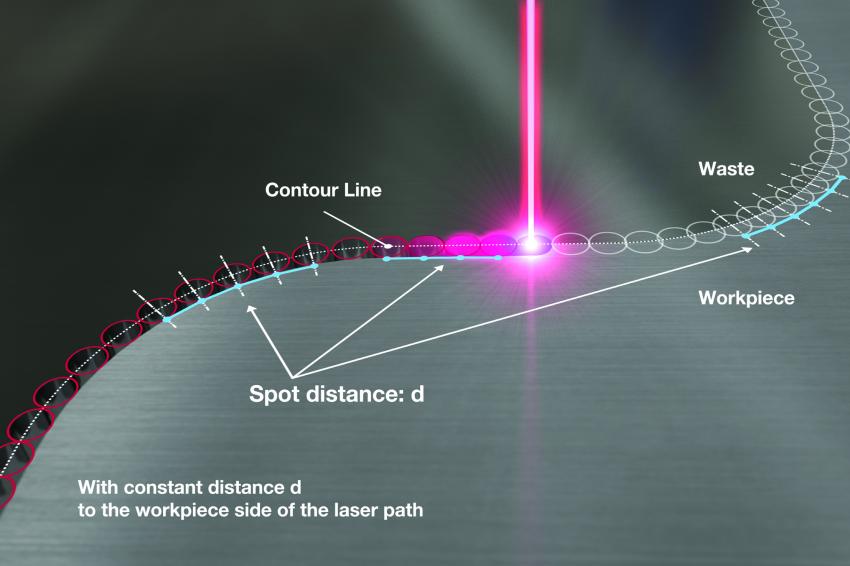

Gerade bei Schneidanwendungen ist ein konstanter Pulsabstand essenziell für das Bearbeitungsergebnis und die Schnittkante. Bei vielen Laser-Systemen mit Pulssteuerung kann nur der Abstand zwischen zwei Pulsen, bezogen auf deren Mittelpunkt, definiert und gesteuert werden. Für den XL SCAN wurde eine speziell auf Präzision ausgelegte Pulssteuerung entwickelt. Dabei kann nicht nur der Pulsabstand auf die Mittellinie der Laserspur ausgerichtet werden, sondern auch auf die Innen- oder Außenkontur bezogen definiert werden. So können werkstückseitig ein gleichmäßiger Energieeintrag gewährleistet und die Werkstückkante präzise bearbeitet werden. In Abbildung 3 wird diese Funktion veranschaulicht und der konstante Pulsabstand entlang der Werkstückkante (blaue Linie) dargestellt. Bei empfindlichen Werkstoffen, wie Folien, können auf diese Weise Einbrände und Inhomogenitäten vermieden werden.

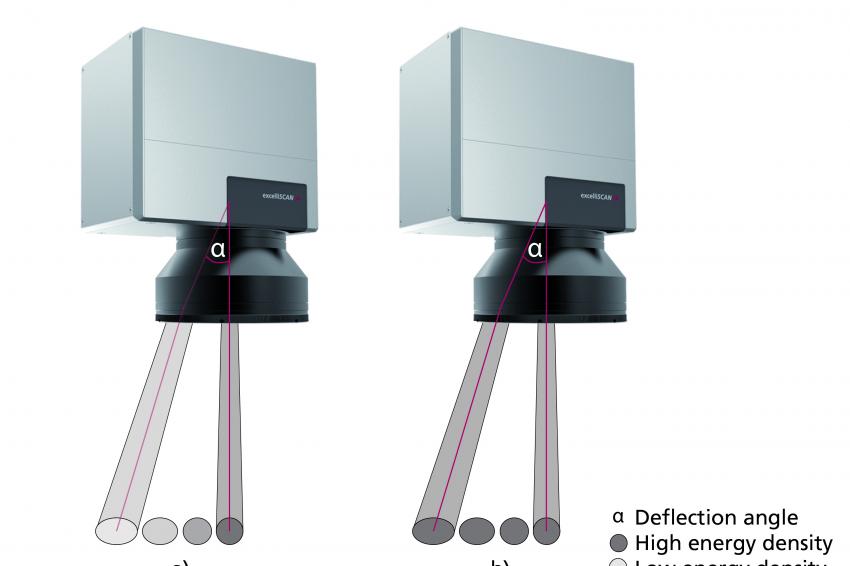

Die Spotgröße des Lasers auf dem Werkstück ist abhängig vom Ablenkwinkel des Laserstrahls durch den Scan-Kopf, wenngleich telezentrische Objektive diesen Effekt minimieren. Über die Trajektorienplanung können nun Laserparameter abhängig vom Ablenkwinkel gesteuert werden. Damit kann zum Beispiel die Energiedichte des Spots konstant gehalten werden, obwohl die Spotgröße auf dem Laserpfad variiert (Vgl. Abbildung 4). Diese Funktion ist beispielsweise bei der gleichmäßigen Bearbeitung von dünnen Schichten und Materialien hilfreich.

Durchsatzoptimierung und Parallelisierung

Die vorausschauende Trajektorienplanung sorgt nicht nur für eine präzise und schleppverzugsfreie Bearbeitung, sondern nutzt die maximale Dynamik des Systems – kombiniert mit den vom Nutzer spezifizierten Toleranzgrenzen. Auch Nebenzeiten werden hierbei minimiert. Konventionelle Systeme sehen beim ‚Skywriting‘ Beschleunigungsstrecken bei ausgeschaltetem Laser vor, um eine konstante Geschwindigkeit während der Bearbeitung zu gewährleisten. Beim XL SCAN hingegen wird die Nutzung von Skywriting, unter Berücksichtigung der Systemgrenzen und der eingestellten Toleranzen, reduziert. So kann bei komplexen Laserpfaden der effektive Durchsatz gesteigert werden, indem unnötige Beschleunigungszeiten vermieden werden. Die Parallelisierung von Bearbeitungsschritten steigert den effektiven Durchsatz und spart Kosten. Mit einer einzigen XL SCAN Steuerung können derzeit bis zu vier Scan-Köpfe gleichzeitig verwendet werden; eine Erweiterung um zusätzliche Scan-Köpfe ist geplant.

Die Anordnung der Scanner ist dabei flexibel konfigurierbar. Neben der Positionierung, wie in Abbildung 5 gezeigt, ist auch eine Montage von vier Scan-Köpfen nebeneinander an einer Brücke denkbar. Die Scan-Köpfe werden dabei exakt miteinander synchronisiert und die Präzision des Gesamtsystems bleibt unberührt. Mit einem solchen Aufbau können mehrere Werkstücke parallel bearbeitet werden. Dabei bietet der XL SCAN dem Nutzer die Freiheit, die Lage der Werkstücke für jeden Scan-Kopf individuell einzustellen. So ist es beispielsweise auch möglich, die Lage der Werkstücke automatisiert (beispielsweise über Bilderkennung) zu erfassen und zu hinterlegen. Unter Verwendung, weiterer mechanischer Achsen kann auch der Abstand zwischen den Scan-Köpfen variiert werden.

Systemkonfigurationen mit mehreren Scan-Köpfen sind interessant für die Bearbeitung von großformatigen Materialien, wie beispielsweise bei der Fertigung von Touch-Displays. Hier vollzieht sich gerade ein Technologiewandel von Flüssigkeitskristallanzeigen (LCD) auf organische Leuchtdioden (OLED), der neue Anforderungen für Fertigungsverfahren mit sich zieht. Das Laserschneiden bringt hier diverse Vorteile. Einerseits können Schneidekanten mit hoher Genauigkeit erstellt werden, andererseits stellt der XL SCAN eine Lösung für die Bearbeitung mit hohem Durchsatz bei gleichzeitig flexibler Produktgröße dar.