Infrarotkameras überwachen Hobelanlagen

28.05.2019 -

Holz hat als Bau- und Werkstoff eine jahrtausendealte Tradition. Das österreichische Unternehmen Binderholz bearbeitet verschiedene Produkte auf modernen Hobelmaschinen. Wenn allerdings Teile einer solchen Maschine zu heiß werden, können sich die Späne entzünden und so einen Brand verursachen. Infrarotkameras detektieren daher überhitzte Teile und reduzieren so die Brandgefahr.

Binderholz gilt als Europas Marktführer für Massivholzprodukte und innovative Baulösungen. Am Standort Fügen produziert das Unternehmen unter anderem Lamellen für Leimbinder und Profilbretter sowie Fußbodendielen. Die sägerauen Massivholzteile werden auf einer Hobelmaschine geglättet, abgerichtet und gegebenenfalls profiliert. Die etwa 12 Meter lange Mehrseiten-Hobelmaschine hat insgesamt 11 Spindeln, die das Werkstück in einem Durchlauf von allen Seiten bearbeiten kann. Das Holz bewegt sich dabei mit einer Geschwindigkeit von bis zu 3,4 Metern pro Sekunde durch die Hobellinie. So genannte Einführungslineale und Druckschuhe, die pneumatisch verstellt werden, pressen die Holzteile gegen die Spindeln. „Aufgrund der hohen Geschwindigkeiten ist die korrekte Einstellung des Anpressdrucks sehr wichtig“, so der Elektro-Betriebstechniker, der bei Binderholz für die Ausrüstung der Hobellinien zuständig ist. Ist der Druck zu hoch, überhitzen die Lineale durch die große Reibung, was im schlimmsten Fall zu einem Brand führen kann.

11 Infrarotkameras für zwei Hobellinien

Um die Brandgefahr durch heiße Maschinenteile zu bannen, setzt Binderholz auf eine Temperaturüberwachung in der Hobellinie. Eine Temperaturmessung mit herkömmlichen Messfühlern war in der Anlage nicht realisierbar, da der Verkabelungsaufwand aufgrund der zahlreichen Messstellen zu hoch gewesen wäre. Hinzu kommt, dass die Kabel vor Beschädigungen etwa durch Späne hätten geschützt werden müssen. Die Lösung: die Infrarotkameras PI 400 und PI 640 von Optris. Die Kameras vom Typ PI 400 haben eine Auflösung von 382 x 288 Pixel, bei der PI 640 sind es 640 x 480 Pixel. Für jeden Bildpunkt messen die Infrarotkameras einen eigenen Temperaturwert – und das mit bis zu 125 Hertz. Insgesamt sind an zwei Hobellinien 11 Infrarotkameras installiert. Diese haben alle kritischen Komponenten der Hobelmaschinen im Blick, die bei zu hohen Temperaturen Schaden nehmen oder im schlimmsten Fall einen Brand verursachen könnten.

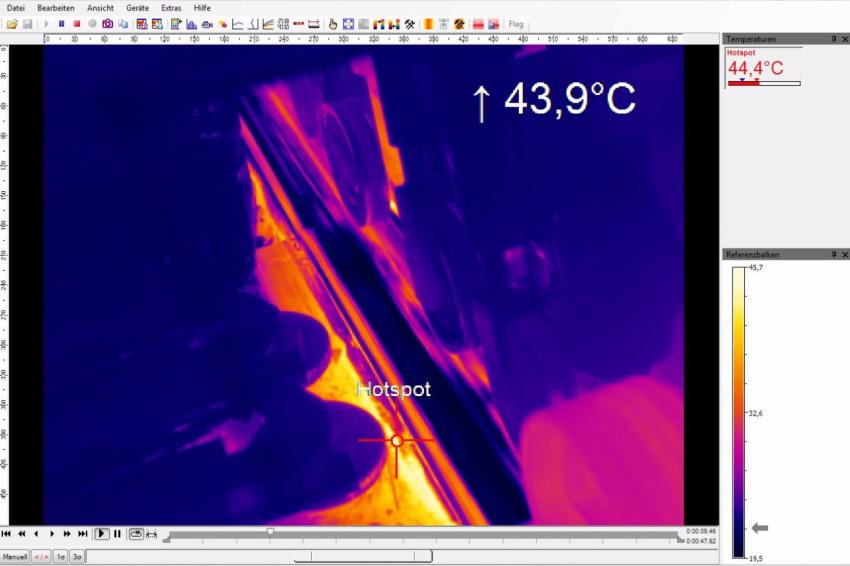

Anzeige und Auswertung des Hotspots

Neben den bereits oben genannten Linealen, die bei zu großem Druck durch die Reibung überhitzen können, zählen dazu auch Teile der Antriebstechnik, wie Getriebe, Motoren und Antriebswellen. Die Software der Kameras hat eine für den Brandschutz wichtige Funktion: Die Temperatur des heißesten Punktes innerhalb des Bildes – der so genannte Hotspot – kann angezeigt und ausgewertet werden. In der Software lassen sich Schwellwerte für die Temperatur festlegen, bei denen bestimmte Aktionen ausgelöst werden. Für den Brandschutz gibt es zwei Alarmierungsstufen: Bei einer Temperatur von 120 °C wird ein Voralarm ausgelöst, der durch eine Rundum-Meldeleuchte signalisiert wird. Der Maschinenbediener wird so alarmiert und kann die Situation überprüfen. Hilfreich ist dabei das Bild der Infrarotkamera, auf dem die heißeste Stelle markiert ist. Wird eine Temperatur von 130 °C überschritten, löst das System den Hauptalarm aus und die Hobelmaschine wird gestoppt. Die Temperaturschwellen können vom Bedienstand der Hobellinie aus in der Visualisierung verändert werden. Je nach Produkt und Holzart sind hier verschiedene Schwellwerte notwendig. Bisher konnten mit dem System schon mehrmals Überhitzungen detektiert werden. Werden solche Schäden frühzeitig erkannt, kann die Instandhaltung die entsprechenden Teile austauschen, bevor es zum Schaden kommt. Ein Ausfall mit längerem Produktionsstillstand wird so vermieden, und im Ergebnis erhöht sich die Verfügbarkeit der gesamten Anlage.

Möglichkeiten durch Infrarotüberwachung

Die Überwachung von Temperaturen an den Hobellinien bietet Möglichkeiten, die über den präventiven Brandschutz hinausgehen. So lässt sich die Temperatur der Holzoberfläche ebenfalls auswerten. Je nach Anpressdruck der Anschlaglineale kann sich die Holzoberfläche ebenfalls beträchtlich erwärmen. Neben der Brandgefahr können, wenn die Temperaturen zu hoch sind, Verfärbungen oder sogar Brandspuren die Qualität der Oberfläche beeinträchtigen. Direkt nach der Hobellinie gibt es eine Qualitätskontrolle, aber bis die Verfärbungen dort bemerkt werden, sind schon viele weitere Bretter gehobelt worden. Um solche Qualitätseinbußen zu verhindern, können ebenfalls die Infrarotkameras von Optris verwendet werden. Diese überwachen die Oberflächentemperatur des Werkstücks und sichern dadurch die Qualität des Endproduktes. Mit der Temperaturüberwachung der Holzoberfläche durch die Infrarotkameras direkt in der Maschine lässt sich die Ausschuss-Menge reduzieren.

Einfache Integration der Kamera in die Steuerungstechnik

Durch die kompakte Bauweise der Infrarotkameras von 46 mm x 56 mm x 90 mm können die Messgeräte auch in beengten Räumlichkeiten eingesetzt werden. Für den Elektro-Betriebstechniker war ebenso wichtig, dass sich die Kameras einfach in die Steuerungs- und Bedienarchitektur der Hobelanlage integrieren lassen: „Das sehr gute Interface der Optris-Kameras war für uns hierbei ein entscheidender Vorteil.“ Im ersten Schritt wurde bei Erreichen der verschiedenen Temperatur-Schwellwerte über den digitalen Ausgang ein Signal an die SPS übermittelt, die dann entsprechend reagiert hat. „Inzwischen lesen wir den Temperaturmesswert in die SPS ein und verfolgen so den Temperaturverlauf“, erläutert er weiter. Für den präventiven Brandschutz werden die Infrarot-Bilder der Kameras zusätzlich auf einem PC, geliefert von der Firma Kapsch BusinessCom (Niederlassung Innsbruck), dargestellt. Dort läuft die lizenz- und kostenfreie Software PIX Connect von Optris. Die Software hat eine intuitive Bedienoberfläche und bietet zahlreiche Funktionen zur Analyse und Dokumentation der Messdaten. Die Software lässt sich individuell anpassen und ermöglicht die Einstellung der Alarme, die bei verschiedenen Temperaturen ausgelöst werden. Besonders wichtig ist die Anzeige des Hotspots innerhalb des aufgenommenen Bereichs. Dadurch erkennt der Maschinenbediener im Fall eines Alarms mit einem Blick, welcher Teil der Maschine aktuell zu heiß ist, so dass er entsprechende Maßnahmen einleiten kann.