Hydrostatische Füllstandsmessung in Getränketanks

In der Getränkeindustrie gehört der Füllstand neben dem Durchfluss zu den wichtigsten Messgrößen. Er ist vor allem bei der Lagerung der Rohmaterialien und fertigen Getränken von Bedeutung. In der Praxis hat sich hier die Messung des Füllstandes über den hydrostatischen Druck bewährt.

Der hydrostatische Druck in einer Flüssigkeit wird durch die Gewichtskraft der über einem Körper befindlichen Flüssigkeitssäule hervorgerufen (SI-Einheit: Meter Wassersäule). Der Druck steigt richtungsunabhängig mit zunehmender Tiefe. Dabei entsprechen 10 Meter Wassersäule (mWS) 0,98 bar (annähernd 1 bar). Aus den Gleichgewichtsbedingungen der Kräfte ergibt sich mit der Masse der hydrostatische Druck. Dieser bezieht den Umgebungsdruck, die Flüssigkeitsdichte und die Füllhöhe, das heißt die Tiefe des Körpers, bei der Berechnung ein. Die Dichte einer Flüssigkeit ist temperaturabhängig - beispielsweise beträgt die Dichte von Wasser bei 5°C 999,964kg/m3, nach einer Erwärmung auf 30°C fällt diese auf 995,645kg/m3 ab. Die temperaturabhängige Dichte hat damit Einfluss auf die Genauigkeit der Füllstandmessung und demnach auf die Füllhöhe.

Ein Messgerät, mehrere Messaufgaben

Druckmessumformer oder Pegelmesssonden werden zur hydrostatischen Füllstandsmessung in belüfteten Tanks oder zur Ermittlung des Pegels, zum Beispiel in Trinkwasserbrunnen, eingesetzt. Handelt es sich um eine drucküberlagerte Füllstandsmessung in geschlossenen Tanks, kann diese mit Differenzdruckmessumformern wie dem Jumo dTrans p20 Delta oder mit zwei Druckmessumformern realisiert werden. Bei einer Messung von außen, beispielsweise aus hygienischen Gründen, was in der Getränkeindustrie häufig der Fall ist, können der Jumo dTrans p30, der Jumo Delos SI oder der Jumo dTrans p20 eingesetzt werden.

Der Präzisions-Druckmessumformer mit Schaltkontakt und der Anzeige Jumo Delos SI ist für Füllstandsaufgaben in der Getränkeindustrie prädestiniert.

Die werksseitig eingestellten Nennmessbereiche erstrecken sich von 400 mbar bis 60 bar. Diese können im Verhältnis 1:4 umskaliert werden und ermöglichen mehrere Messaufgaben mit einem Messinstrument. Je nach Applikation sind folgende Ausgangsvarianten erhältlich: 1 x PNP- oder 2 x PNP-Schaltausgang oder 1 x PNP-Schaltausgang und ein analoges Ausgangssignal. Der Prozessdruck wird durch ein großes, beleuchtetes LC-Display visualisiert, das als Alarmfunktion bei Überschreitung des Nennmessbereiches (6,25% nach Namur) von bernsteinfarben auf rot wechselt. Die Konfiguration erfolgt am Messinstrument oder über das Setup-Programm. Das Gehäuse kann um +/-160° zur besseren Lesbarkeit und die Anzeige um 180° bei einem Einbau über Kopf gedreht werden. Für heiße Medien steht eine Hochtemperaturvariante mit einem Einsatzbereich bis zu 200°C zur Verfügung.

Material und Anschlüsse für die Hygiene entscheidend

Die in der Getränkeindustrie verwendeten Sensoren mit direktem Kontakt zum Medium müssen bestimmte hygienische Anforderungen erfüllen. Das gilt beispielsweise für das verwendete Material, typischerweise Edelstahl 316L (1.4435) mit einer Oberflächenrauigkeit ≤0,8 µm. Kommen Dichtungen zum Einsatz, wird hier standardisiert FDA (Food and Drug Administration)-konformes Material verwendet. Zudem wird die Beständigkeit des Materials gegenüber diversen Reinigungsmitteln, wie zum Beispiel Natronlauge und Salpetersäure, gefordert. Das für den Druckmessumformer verwendete Füllöl ist ebenfalls für den Einsatz in Lebensmitteln geeignet und FDA-konform.

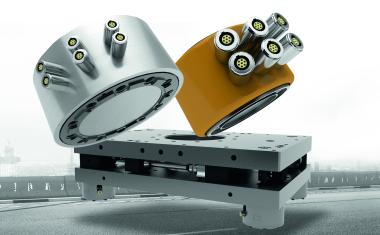

Bestimmte Anforderungen gelten auch für die Verbindung des Sensors mit der Produktionsanlage, dem so genannten Prozessanschluss, vor allem in Hinblick auf dessen Reinigbarkeit: Wenn der Prozessanschluss nicht gut zu säubern ist, können zurückbleibende Ablagerungen die nachfolgende Charge verschmutzen. Wichtig für eine gute Reinigung ist nicht nur die Auswahl des richtigen Anschlusses, sondern auch dessen korrekter Einbau. Hierzu gibt es ebenfalls Verordnungen und Standards, erarbeitet zum Beispiel von der EHEDG (European Hygienic Engineering & Design Group). Anwenderfreundlich ist hier das Peka-Prozessanschluss-Adaptersystem von Jumo, das für Temperatur-, Druck- und Leitfähigkeitsmessgeräte erhältlich ist. Peka steht für Praxisgerechtes EHEDG-Konformes Adaptersystem. Die produktberührenden Teile des EHEDG-zertifizierten Adaptersystems sind aus 316L-(1.4435)Edelstahl mit FDA-konformen Dichtungen und einer Standard-Oberflächenrauigkeit von Ra = 0,8 µm. Das System ist aufgrund der totraumfreien Montage und dem hygienischen Design leicht zu reinigen und speziell auf die Anforderungen der Lebensmittel- und Pharmaindustrie abgestimmt. Durch die unterschiedlichen Prozessanschlüsse (Einschweißmuffe, Orbitaleinschweißmuffe, Clamp, Aseptik nach DIN 11864-1 und Varivent) ist das System vielseitig einsetzbar und für zahlreiche Applikationen geeignet. Die Vorteile liegen im einfachen Austauschen der Messgeräte, mehrfachen Aus- und Einschrauben ohne Qualitätsverluste und dem Verschließen der Einbaustelle mit eigens konzipiertem Verschlussstopfen.