Hundertprozentige Qualitätskontrolle mit 3D-Smart-Technologie erreichen

28.05.2019 -

Eine eingebaute Echtzeit-Datenverarbeitungs-Pipeline ermöglicht es modernen Fabriken, eine 100%ige Qualitätskontrolle von gefertigten Teilen, Baugruppen und Fertigprodukten in einem Inline-Prozess zu erreichen.

In der modernen Produktion lässt sich die Inspektion in drei Hauptarten unterteilen:

- Offline – Erstmusterprüfung;

- At-line – Stichprobenkontrolle;

- Inline – 100%ige Inspektion.

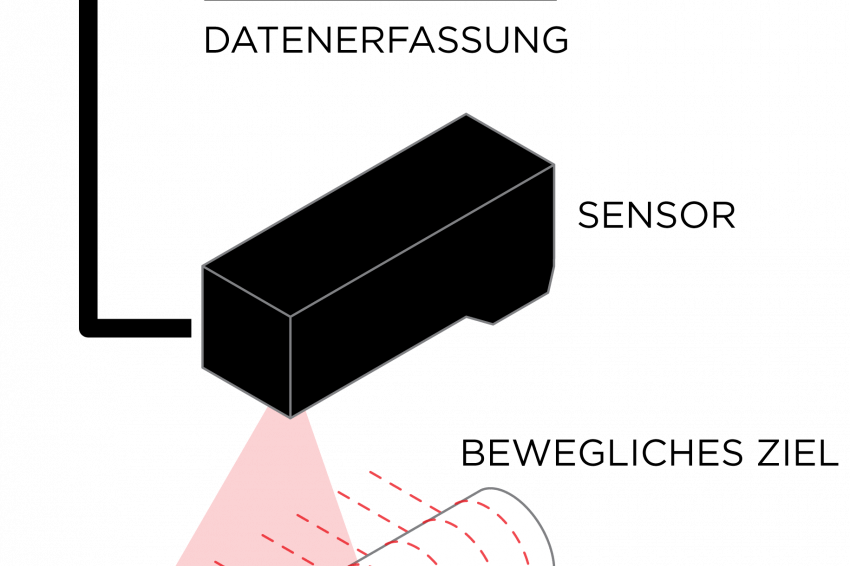

Von diesen drei Methoden ist die 100%ige Inspektion (100 % Qualitätskontrolle) das angestrebte Ziel für die Produktion, denn dies bedeutet, dass jedes Objekt in der Fertigungslinie inspiziert und entweder für gut befunden oder reklamiert wurde. Inline-Inspektion wird üblicherweise mit einem Linienprofilsensor durchgeführt, der Objekte auf dem laufenden Förderband scannt.

Offline - Erstmusterprüfung

Wenn ein Bildverarbeitungssystem langsam ist, sind Hersteller auf die Offline-Inspektion angewiesen. Offline-Inspektion wird für die Erstmusterprüfung genutzt, dabei wird sichergestellt, dass Erstmuster korrekt hergestellt wurden. Es wird davon ausgegangen, dass die Produktionsgeräte für eine lange Produktionszeit innerhalb der Toleranzen bleiben. Diese Methode nutzt das Erstmuster als Ausgangspunkt für die gesamte Produktion. Daher besteht die Gefahr, dass potenzielle Qualitätsprobleme, die bei einer dynamischen Produktion entstehen können, erst zu spät auffallen.

At-line – Stichprobenkontrolle

Eine schnellere Inspektionslösung erlaubt Ingenieuren während der Produktion Stichprobenkontrollen durchzuführen. At-line Prozesse werden entweder für (1) die Inspektion von einzelnen Objekten aus der Fertigungslinie genutzt, oder (2) für die Prüfung von fehlerhaften Teilen an einer speziellen Messstation genutzt, um herauszufinden welcher Produktionsschritt fehlerhaft ist. Auch wenn es keine 100 % Qualitätskontrolle bietet, erkennt die At-line-Inspektion Qualitätsprobleme noch während der Produktion und erlaubt die Überarbeitung von Objekten bevor sie die Produktionsstätte verlassen.

Inline – 100%ige Inspektion

Eine 100%ige Inspektion ist möglich, wenn Inspektionsmethoden Scangeschwindigkeiten erreichen, die mit der Produktionsgeschwindigkeit mithalten können. Die vollständige Automatisierung kann mit einer optimierten Produktion, die Produktionsgeräte überwacht und Überarbeitung minimiert, erreicht werden.

Lasertriangulation und Strukturiertes Licht

Die heutzutage effektivste Inline-Inspektion nutzt 3D-Sensor-Technologie wie Lasertriangulation oder strukturiertes Licht (Streifenlichtprojektion). Beide Technologien bieten kontaktlose Messung von Objekten und generieren hochauflösende 3D-Scans, die für Messmerkmale und Prüfung erforderlich sind.

Der typische Inspektionszyklus im Kontext

Ein typischer Inline-Inspektionsprozess umfasst Scanning, Messung und Kontrolle — alle Schritte werden in einer präzisen optimierten Operationskette und in Produktionsgeschwindigkeit durchgeführt.

Im Folgenden finden Sie eine Zusammenfassung der wichtigsten Verarbeitungsschritte in einem Inline-Inspektionsprozess:

- Ein Trigger veranlasst einen Profil- oder Flächenscan

- Hochauflösende 3D-Punktwolke wird durch Kombination der Profile erstellt

- Messungen werden mithilfe integrierter Messwerkzeuge berechnet

- Messungen werden gegen Toleranzen geprüft

- Pass-/ Fail-Entscheidung wird an Produktionsnetzwerke kommuniziert

Reale Inline-Inspektion mit 3D-Smart-Sensoren

LMIs Gocator Sensor wurde für eine Datenverarbeitung in Echtzeit entwickelt und umfasst die Trigger, Erstellung von 3D-Punktwolken, Objektsegmentierung, Objektrotation, Querschnittsdarstellung, Messung sowie Pass/Fail-Entscheidungen. Diese Arbeitsschritte sind vollständig integrierte Funktionen. Die Einrichtung erfolgt über eine webbasierte Benutzeroberfläche und ermöglicht die volle Kontrolle über das Scannen (Belichtung, Auflösung, Filter usw.), Messung (Verankerung, einfache funktionsbasierte Werkzeuge, Scripting) und Steuerausgang (SPS, Roboter, Ethernet oder direkte Ein-/ Ausgänge).

Für noch mehr Geschwindigkeit

LMIs GoMax Hardware-Lösung macht das Erreichen der Inline-Produktionsgeschwindigkeit mühelos. Basierend auf dem NVIDIA TX2 Jetson-Modul eröffnet der Smart Vision Accelerator neue Möglichkeiten für die Datenverarbeitung. Fügen Sie die Hardware-Lösung einfach zu einem Gocator-Sensor oder Sensor-Netzwerk hinzu, um die Scan- und Prüfzykluszeiten erheblich zu verbessern. Die Lösung enthält ein vorinstalliertes Linux-Betriebssystem mit dem Gocator Accelerator (GoX). Das Gerät bietet eine 3D-Punktwolkenerzeugung und Messwerkzeugverarbeitung, die für die Ausführung auf 256 CUDA-Cores optimiert ist.

GoMax hat eine kompakte Bauform und einen geringen Stromverbrauch von nur 15 Watt. Außerdem ist die Einrichtung schnell und einfach. Einfach einschalten, über einen Webbrowser aufrufen und die Beschleunigung für jeden Gocator 3D-Smart-Sensor aktivieren, um die Geschwindigkeit zu erhöhen.

Sensor-Netzwerke nutzen

In der Smart Factory (intelligenten Fabrik), kann ein Netzwerk aus Gocator-Sensoren erforderlich sein, um große Objekte zu scannen oder mehrere Ansichten von einem Messobjekt zu erfassen. GoX erfasst dabei die verschiedenen Daten von mehreren Sensoren, fügt sie zusammen und erstellt eine einzelne 3D-Punktwolke, um Messungen im Mikrometer-Bereich durchzuführen. Viele dieser GoX-Prozesse können auf mehreren PCs ausgeführt werden, um Hunderte Gocator in der Produktion zu verwalten. Dieser smarte Ansatz erleichtert die Arbeit in der Produktion.

Schlussfolgerung

Mit der integrierten Echtzeit-Datenverarbeitung und der Möglichkeit, mit Smart Vision Beschleunigung die Datenverarbeitung auf Sensor und PC zu verteilen, verfügt die Produktion über eine effektive Inspektionslösung für 100 % Qualitätskontrolle von gefertigten Teilen, Baugruppen und Endprodukten.

Kontakt

LMI Technologies Inc.

9200 Glenlyon Parkway

V5J 5J8 Burnaby

BC, Kanada

+1 604 636 1011

+1 604 516 8368