Greifer für die Handhabung unterschiedlicher Flaschen in der individualisierten Getränkeherstellung

Projekt RoboFill 4.0

Die Lehrstühle für Brau- und Getränketechnologie sowie für Lebensmittelverpackungstechnik der TU München haben zusammen mit dem Fraunhofer IGCV und den Industriepartnern Krones, Beckhoff, ProLeiT, Siemens, Dekron, Yaskawa Europe und der Staatsbrauerei Weihenstephan sowie der infoteam Software ein Automatisierungskonzept entwickelt. RoboFill 4.0 – so der Projektname – ist ein für die Abfüll- und Getränketechnik neuartiges, flexibles und um weitere Produktionsmodule erweiterbares Konzept zur industriellen Bereitstellung von kundenindividuellen Getränkeflaschen bzw. -gebinden. Im Fokus stehen Losgrößen in kleinen Chargen bis hin zu Unikaten. Alle Anlagenkomponenten sollten laut Projektvorgabe als cyber-physische Systemkomponenten gestaltet werden, die mittels Netzwerk- und Cloud-Technologien kontinuierlich untereinander und mit überlagerten Systemen kommunizieren. Dies ermöglicht eine autonome Produktionssteuerung und bildet gleichermaßen die Grundlage für den Einsatz zahlreicher Optimierungsverfahren in der Produktionstechnik.

Als die Greiferspezialisten von der Zimmer Group angefragt wurden, sich an dem Projekt der Bayerischen Forschungsstiftung zu beteiligen, wurde nicht lange überlegt. Die Entwicklung eines geeigneten Greifers für die Handhabung unterschiedlicher Glasflaschen mit Robotern gestaltete sich aufwändig und komplex, da bei der Realisierung die unterschiedlichsten Themenbereiche tangiert und berücksichtigt werden mussten: unter anderem kraftgesteuertes Greifen, abgedichtete Komponenten, ausschließliche Verwendung von lebensmittelechten Materialien bzw. Schmierstoffen (NSF-H1) und die Kommunikation der Greifer mit der Robotersteuerung. Beim Handling der Flaschen musste zudem sichergestellt sein, dass keine Flasche bei Not -Aus bzw. einem Stromausfall an der Anlage zu Bruch geht. Auch die Entwicklung von speziellen Greifbacken, welche alle angedachten Flaschentypen von 0,33 l bis 0,75 l am Flaschenhals und auch am Flaschenbauch handhaben sollten, stellte das Entwicklerteam bei der Zimmer Group vor eine Herausforderung.

Es stellte sich heraus, dass nur ein Elektrogreifer der neuesten Generation der Zimmer Group (Serie GEH6000 mit Servoantrieb) für diese Aufgabe war. Doch dieser stand zum damaligen Zeitpunkt nur als Prototyp zur Verfügung und war für viele der genannten Anforderungen nicht konzipiert. Es ist zum Beispiel sehr aufwendig einen elektrischen und kompakt konstruierten Großhubgreifer so abzudichten, dass er im Stillstand mit laugehaltigem Spritzwasser gereinigt werden kann oder dass auch bei einem möglichen Flaschenplatzer kein Ausfall durch einen Kurzschluss hervorgerufen wird. Es mussten mehrere Entwicklungsschleifen durchlaufen werden, in denen man die in Tests gewonnenen Erkenntnisse zur Bauteilgeometrie sowie deren Beschichtungsverfahren und die verwendeten Materialien der verschiedenen verbauten Dichtungen und Abstreifer umsetzte.

Entwicklung eines Greifer-Steuerungsinterfaces (HMI)

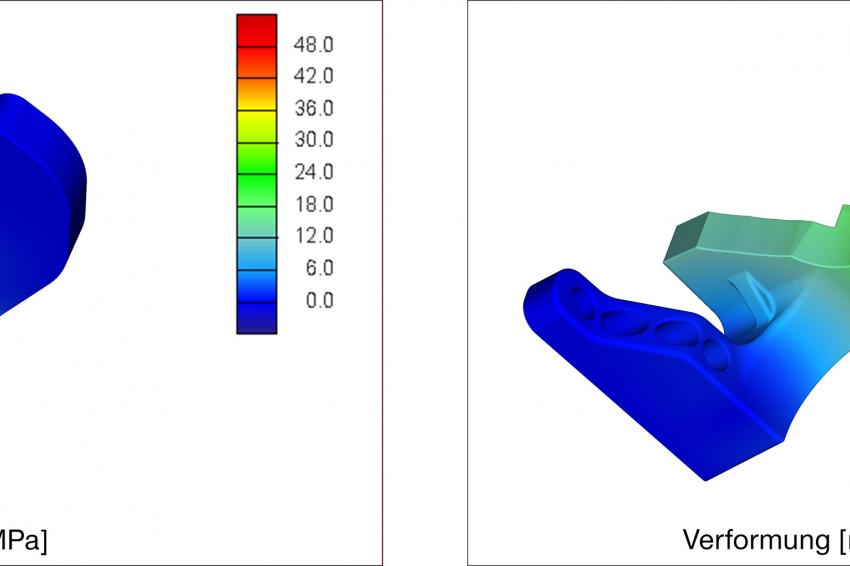

Als Erfolg kann man die Lösung bezeichnen, die das Problem mit der Kommunikation zur Robotersteuerung beseitigte. Hier wurde nicht – wie allgemein üblich – eine parallel arbeitende zweite Steuerung für die mit IO-Link operierenden Greifer aufgebaut, sondern eigens ein spezielles Greifer-Steuerungsinterface (HMI) entwickelt und in die Robotersteuerung implementiert. Um die Entwicklungszeit und -kosten für die Greifbacken möglichst niedrig zu halten, wurden diese vorab mittels FE-Analysen vorausgelegt und dann additiv in einem 3D-Druck verfahren gefertigt. Ähnlich wurde auch bei der Entwicklung der Flaschenträger für das Beckhoff-XTS-System vorgegangen. Die Testanlage wurde zum Projektende in der Forschungsbrauerei Weihenstephan in Betrieb genommen und in den nächsten Jahren auf seine Marktreife und Alltagstauglichkeit hin getestet.

Kontakt

Zimmer Group

Im Salmenkopf 5

77866 Rheinau

+49 7844 9139 0

+49 7844 9139 1199