Aktive und passive Wärmefluss-Thermographie und ihre Anwendungsgebiete

14.05.2019 -

Thermographie lässt sich in vielen Bereichen der Industrie zur Qualitätssicherung einsetzen. Es handelt sich um eine zerstörungsfreie Prüfmethode die vor allem bei Fehlstellen, die nicht an der Oberfläche erkennbar sind, zum Einsatz kommt. In der Industrie werden Thermographie-Systeme derzeit vor allem zur Temperaturkontrolle von industriellen Anlagen eingesetzt. Durch die Entwicklung leistungsfähiger Sensoren gewinnt die Technik auch in der Qualitätssicherung immer mehr an Bedeutung.

Eine Prüfmethode ist die Wärmefluss-Thermographie, mit der unsichtbare Fehlstellen sichtbar gemacht werden können. Da jedes Material unterschiedliche Wärmeleitfähigkeit besitzt, können unterhalb der Oberfläche liegende und daher äußerlich nicht sichtbare Fehlstellen in Werkstücken erkannt werden. Die Infrarot-Thermographie ist nur ein Beispiel davon. Das Ergebnis der Wärmefluss-Thermographie kann direkt in ein Entscheidungskriterium zur Aussonderung der fehlerhaften Produkte umgesetzt werden. Die Wärmefluss-Thermographie ist noch eine relativ neue Prüfmethode in der Qualitätssicherung. Sie kam bislang vor allem im militärischen Bereich, in der Medizin oder in der Baubrache zum Auffinden von Wärmeverlusten in Häusern oder Leitungen zur Anwendung.

Funktionsweise

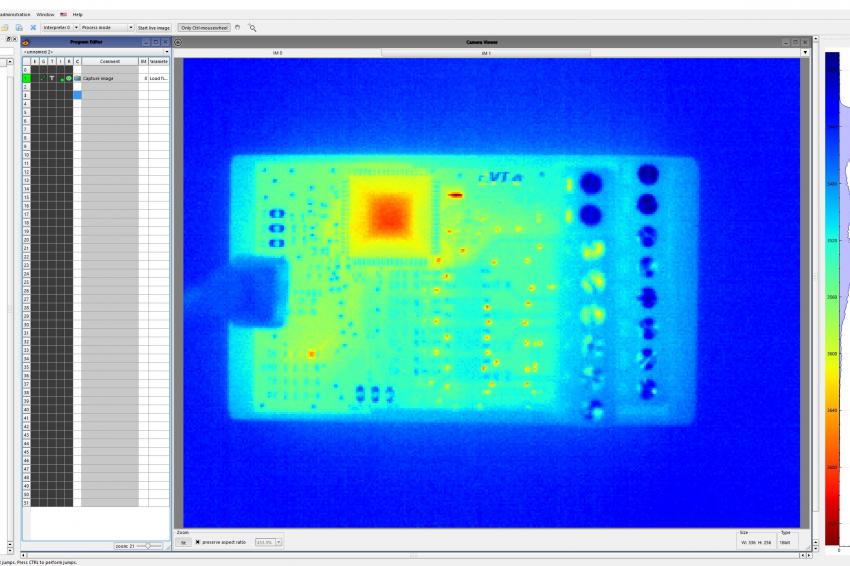

Alle Körper emittieren ein von ihrer Temperatur abhängiges Spektrum elektromagnetischer Wellen. Diese bleiben dem menschlichen Auge allerdings bei normalen Temperaturen verborgen, das es sich um infrarote Strahlung handelt. Eine Thermographie-Kamera hingegen kann diese Infrarotstrahlung sichtbar machen. Die neuere Technik ist da schon sehr weit und es gibt durchaus mehrere Sensoren auf dem Markt.

Aktive Wärmefluss-Thermographie

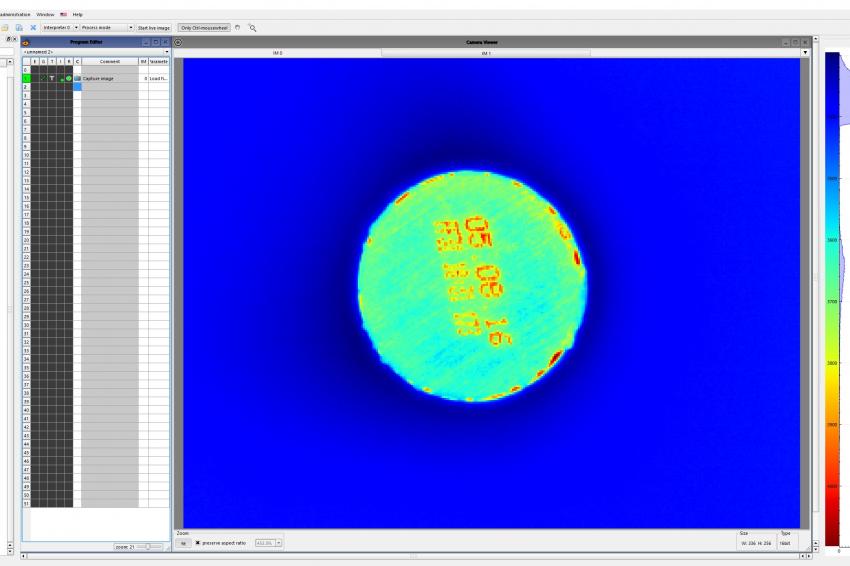

Bei der aktiven Wärmefluss-Thermographie wird die Oberfläche des Messobjekts durch einen kurzen Wärmeimpuls erwärmt. Diese Erwärmung muss nicht besonders stark sein. Meist reichen schon ein paar zehntel Grad Celsius aus, z.B. mit einem Infrarotstrahler, UV-Licht oder Ultraschall). Danach wandert die Wärme von der Oberfläche ins Körperinnere. Wenn sich ein Fehler mit geringer Wärmeleitfähigkeit unter der Oberfläche befindet, wird der Wärmetransport beeinträchtigt. Das bedeutet, die Oberfläche bleibt länger warm. Eine Thermographie-Kamera erkennt diese heißen Stellen und weist somit auf Fehler wie Lunker, Hohlräume und Delaminationen hin.

Einsatzgebiete in der Industrie

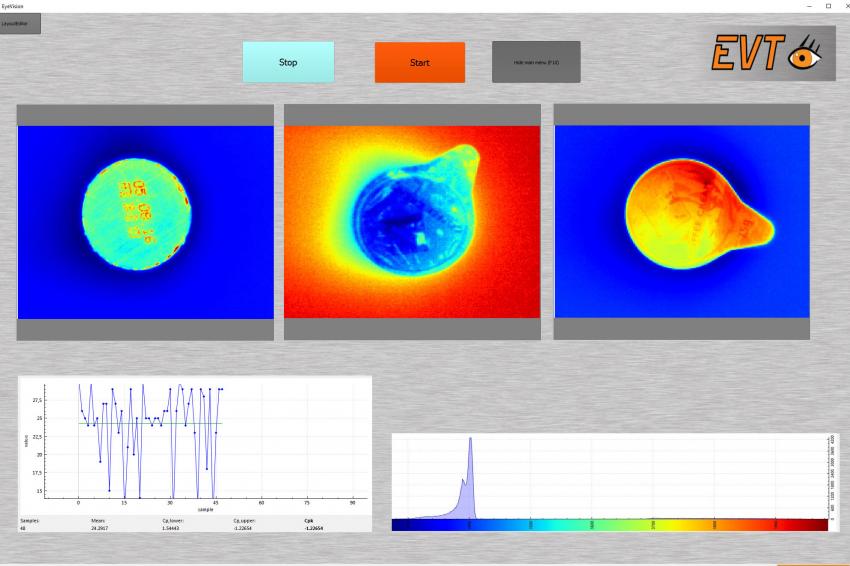

Die aktive Wärmefluss-Thermographie lässt sich in verschiedensten Industriebereichen einsetzen, vor allem wo es wichtig ist, durch zerstörungsfreie und berührungslose Prüfung strukturelle Schwächen festzustellen, wie z.B. Haftungsschwächen, Risse, Delaminationen, Blasen, Lufteinschlüsse, Korrosionsbildung sowie die Prüfung der Festigkeit von Schweiß-, Klebe- oder Lötverbindungen. Zudem ist eine wesentliche Aufgabenstellung die Schichtdickenbestimmung an Lacken, Filmen und Furnieren sowie die Erkennung feinster Materialunterschiede. Aber auch zur Prüfung von Nahrungsmitteln kann die Thermographie-Prüfung sehr hilfreich sein, z.B. bei der Erkennung von Fremdkörpern, z.B. Fremdkörper in Kaffeebohnen. Hier unterscheidet sich das Produkt von den Fremdkörpern (Gummi- und Holzstücke) in der Wärmekapazität voneinander, so dass sie nach dem Wärmeimpuls unterschiedliche Temperaturen aufweisen. Das Thermographiebild zeigt den deutlichen Unterschied.

Passive Wärmefluss-Thermographie

Bei der passiven Wärmefluss-Thermographie braucht es keine externe Wärmequelle, denn der Wärmeeintrag in das Prüfstück erfolgt direkt im Produktionsprozess. In der Regel wird zerstörungsfreie Prüfung im Anschluss an die Fertigung, in Ausnahmefällen gelingt die Qualitätsprüfung auch während des Fertigungsprozesses. Die passive Thermographieprüfung liefert Aussagen über bestimmte Qualitätsmerkmale bereits während des Fertigungsprozesses. Beispielsweise bei Bauteilen und deren Fügestellen, liefert die geometrische Temperaturverteilung an der Bauteiloberfläche Informationen über die Wärmeableitung in das Innere der Fügestelle. Dadurch wird vor allem die Inlinefähigkeit möglich gemacht. Denn die passive Thermographieprüfung verspricht in unmittelbarer zeitlicher Nähe zum Fügeprozess, Aussagen über Verbindungseigenschaften.

Mögliches Einsatzgebiet

Passive Thermographie für die Qualitätssicherung ist auch beim Ultraschallschweißen ein Thema. Das Ultraschall-Fügeverfahren kommt in vielen Branchen der Kunststoffindustrie (u.a. im Automotive-, Elektro- und Health-Care-Bereich) zum Einsatz. Beim Schweißprozess können jedoch Schwankungen in der Nahtqualität bei unveränderten Maschinen- und Parametereinstellungen auftreten. Zu den häufig auftretenden Fehlerursachen zählen geänderte Herstellungsbedingungen, Formteiltoleranzen oder Lagereinflüsse. Die Prozessüberwachung beim Ultraschallschweißen erfolgt anhand der Grenzwertüberwachung der Maschinensteuerung. Eine zuverlässige Qualitätssicherung ist daher mit der Maschinenüberwachung nicht immer gewährleistet, da sie keine Aussage darüber gibt, wie sich der Schall und die eingebrachte Energie im Bauteil ausbreiten. Die passive Thermographie würde hier durch die Kontrolle der Wärmeableitung Abhilfe verschaffen.

Verfügbarkeit und Anwenderfreundlichkeit

Die Wärmefluss-Thermographie erweitert das Anwendungsspektrum für die Materialprüfung deutlich. Wesentliche Unterschiede im Einsatz der Thermografie in der Materialprüfung ergeben sich aus der Grundlage, aus denen die gemessenen Temperaturverteilungen resultieren. Die Anwenderfreundlichkeit dieser Technik ist abhängig von der Verfügbarkeit genauer, schneller und robuster Sensoren. Dahingehend ist am Markt schon einiges an Thermographie-Kameras und -Software erhältlich. Zunehmend auch zu einem erschwinglichen Preis. Ob man sich für den Einsatz einer Thermographie-Kamera entscheidet, ist allerdings von mehreren, oft nicht so leicht bestimmbaren Parametern abhängig und daher sollten detaillierte Voruntersuchungen stattfinden. Der Vorteil ist, dass Fehler unterhalb der Oberflächen sehr zuverlässig, schnell und automatisch gefunden werden. Meist sind auch große und schnell bewegte Objekte kein Problem. Dies macht das Verfahren oft auch für eine 100-Prozent-Online-Kontrolle geeignet.

Kontakt

EVT Eye Vision Technology GmbH

Ettlinger Straße 59

76137 Karlsruhe

Deutschland

+49 (0) 721 626 905 82

+49 (0) 721 626 905 96