Antriebstechnik für das Extremely Large Telescope (ELT)

24.05.2018 -

Die Auflösung erdgebundener Teleskope lässt sich durch große Hauptspiegel verbessern, die sich jedoch nur als segmentierte Spiegel realisieren lassen. Damit die riesigen Spiegel trotz Windlast oder Schwerkrafteinwirkung in Form bleiben, sind für die einzelnen Segmente steife Antriebe erforderlich, die einerseits mit großem Verfahrweg arbeiten, andererseits aber auch eine nanometergenaue Positionierung ermöglichen. Sogenannte Hybrid-Antriebe, die einen Spindel-Motor-Antrieb mit einem piezoelektrischen Aktor kombinieren, bieten hierfür die besten Voraussetzungen.

Zusammen mit der Gemeinschaft der europäischen Astronomen und Astrophysiker sowie der Industrie entwickelt die Europäische Südsternwarte (European Southern Observatory, ESO) seit 2005 ein extrem großes Teleskop für das sichtbare Licht und das nahe Infrarot-Licht (Abb. 1). Das revolutionäre Extremely Large Telescope (kurz ELT) auf dem gut 3.000 m hohen Cerro Armazones in der chilenischen Atacama-Wüste wird einen Hauptspiegel mit 39 Metern Durchmesser haben und damit das größte optische Teleskop der Welt sein. 2012 wurde das ELT-Programm bewilligt und Ende 2014 das O.K. für den Bau gegeben. Sein erstes Licht wird das Teleskop voraussichtlich im Jahr 2024 sehen.

Präzise Positionierung von 798 Spiegelelementen

„Der Hauptspiegel ist ein Wunderwerk der modernen Technik“, erläutert Tim de Zeeuw, Generaldirektor der ESO. Der Hauptspiegel soll aus 798 hexagonalen Einzelsegmenten zusammengesetzt werden (Abb. 2), die jeweils einen Durchmesser von 1,4 m haben. Jedes Spiegelelement wird von drei Antrieben positioniert. Die Anforderungen an diese sind dabei hoch: Relativ große Stellwege von bis zu 10 mm bei einer Positions- und Bahngenauigkeit von besser als 2 nm liegen an der Grenze des technisch Machbaren. Um ein Objekt während der Beobachtung zu verfolgen, liegen die Geschwindigkeiten typischerweise zwischen einigen Nanometern pro Sekunde und +/- 0,45 µm/s. Soll das Teleskop auf ein anderes Objekt ausgerichtet werden, sind Geschwindigkeiten von bis zu +/- 100 µm/s erforderlich.

Dabei müssen beachtliche Massen bewegt werden: Ein Spiegelsegment wiegt etwa 250 kg. Aufgrund der unterschiedlichen Ausrichtungen des Teleskops hat der einzelne Antrieb Lasten zwischen 463 N Zugkraft und 1050 N Druckkraft zu bewegen, bzw. zu halten. Für die Bestückung aller 798 Spiegelsegmente werden 2.394 Aktoren benötigt. „Die technischen Spezifikationen innerhalb eines engen Zeitrahmens zur vollsten Zufriedenheit des Kunden umzusetzen – das ist die Herausforderung bei diesem anspruchsvollen Projekt und unsere Stärke“, sagt Oliver Dietzel Projektmanager bei Physik Instrumente (PI).

Hybrid-Antrieb kombiniert große Stellwege mit Nanometerpräzision

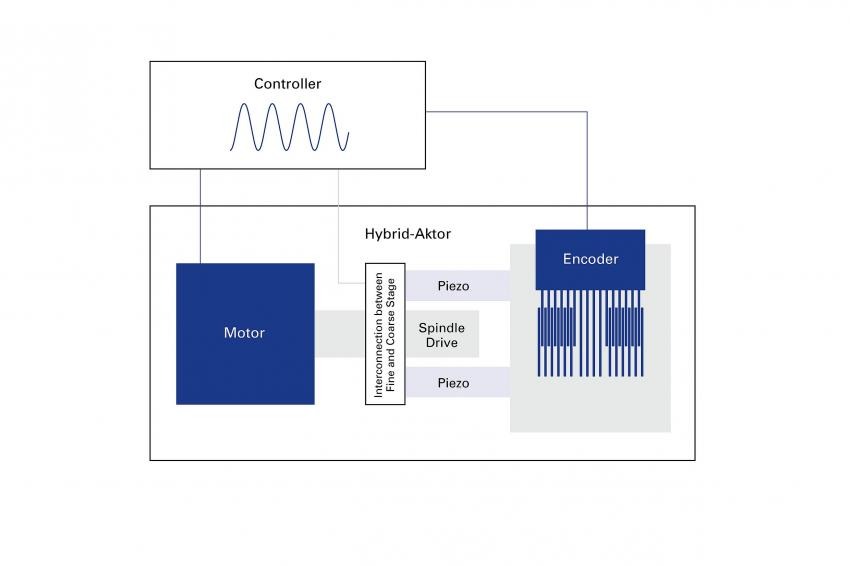

Um die hohen technischen Anforderungen des Projekts zu erfüllen, entwickelte Physik Instrumente ein maßgeschneidertes Aktoren- und Controllerkonzept. Die Aktoren, die sowohl zur exakten Ausrichtung der Segmente zueinander als auch zur Befestigung der Segmente an der Trägerstruktur dienen, basieren auf einem hybriden Antriebsprinzip (Abb. 4). Ein Motor-Spindel-Antrieb, der für hohe Lasten und große Verfahrwege geeignet ist, wird mit einem Piezoaktor kombiniert (Abb. 5). Über einen hochauflösenden Sensor können alle Ungenauigkeiten des Motor-Spindel-Antriebs gemessen und mittels des Piezos korrigiert werden (Abb. 6). Dies sorgt für die extrem hohe Positionier- und Bahngenauigkeit, die mit reinen Motor-Spindel-Antrieben nicht erreicht werden kann.

Ein spezieller Controller steuert beide Antriebe simultan an und regelt sie über das hochauflösende Positionsmesssystem. Die Regelalgorithmen betrachten Motor- und Piezosystem als eine Antriebseinheit und gleichen die tatsächliche Bewegung mit einer berechneten Trajektorie ab. Das gibt der ESO die Möglichkeit, die Deformationen in der Struktur des Hauptspiegels mit der nötigen Genauigkeit auszugleichen. Die Spindel wird über ein hochuntersetztes Getriebe von einem bürstenlosen, drehmomentstarken Torque-Motor angetrieben. Das Getriebe sorgt für einen spielfreien Betrieb und garantiert ein konstantes Übersetzungsverhältnis. Dadurch kann der Motor klein dimensioniert werden, obwohl große Massen bewegt werden. Die hohe Untersetzung unterstützt zudem bei Stillstand die Selbsthemmung des Motors.

Die Piezoaktoren (vgl. Kasten) sind in einem verschlossenen, mit Stickstoff gefüllten Metallbalg gekapselt, damit sie gegen Feuchtigkeit geschützt sind, um auch unter widrigen Umgebungsbedingungen die geforderte Lebensdauer der Positionierlösung von 30 Jahren zu erreichen. Der hochauflösende Sensor ist ein inkrementeller optischer Encoder, der möglichst nahe der Antriebsspitze platziert ist. Er arbeitet mit einer Auflösung von 100 Picometern und ist ebenfalls unempfindlich gegenüber wechselnden Umgebungsbedingungen, wie sie in der Atacama-Wüste herrschen.

Elektronik-Design und Controller-Struktur

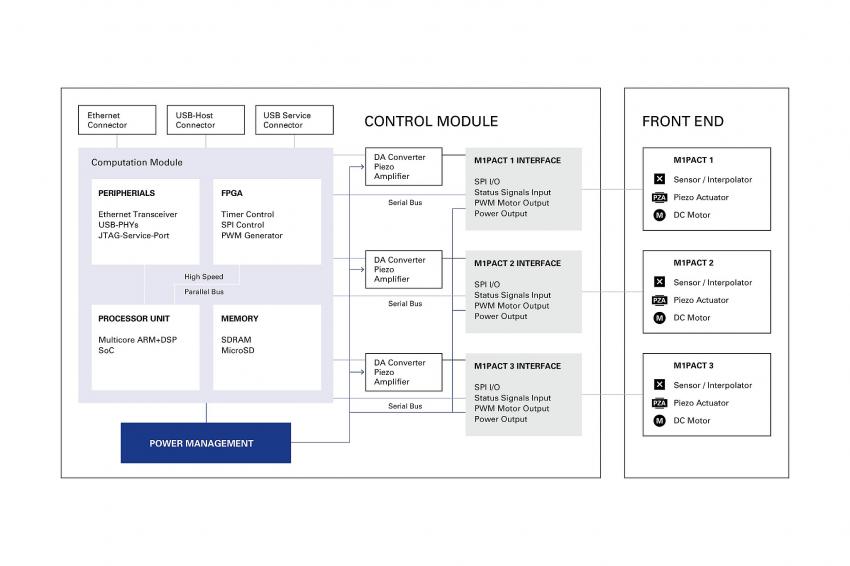

Die Antriebselektronik besteht aus zwei Funktionsblöcken: Die Kommutierungselektronik für den Motor, die Interpolation und die Endschalter sind direkt im Antriebsgehäuse untergebracht. Dies erlaubt kurze Geberleitungen, um Signalstörungen zu vermeiden. Ein einziges Kabel verbindet den Antrieb dann mit dem zweiten Funktionsblock, der externen Kontrollelektronik, welche die Ansteuerung von Motor, Piezo und Encoder übernimmt. Dieser Controller ist dreikanalig aufgebaut (Abb. 7). Das heißt, für die Ansteuerung aller drei Hybridantriebe eines Spiegelsegments ist lediglich ein solcher Controller erforderlich. Dabei ist es möglich, sowohl Fahrbefehle für jeden einzelnen Antrieb vorzugeben als auch die gewünschte Position des Spiegelsegments. Der Controller „übersetzt“ einen solchen Befehl dann für seine drei Achsen.

Die Controllerhardware des Echtzeitsystems besteht aus einem ARM+DSP Dual SoC mit Linux Betriebssystem und einer Quarzuhr in einem FPGA für die Pufferung aller Datensequenzen. Ein 16+4-Bit-D/A-Wandler liefert den Input für die Piezoverstärker und ein PWM-Signal für den Motor. Während der ARM Prozessor für die Netzwerkkommunikation zuständig ist, laufen alle echtzeitrelevanten Berechnungen inklusive des Regelalgorithmus auf dem optimierten DSP Kern. Um die geforderte Energieeffizienz zu erreichen, entwickelte PI die gesamte Elektronik im eigenen Hause.

Das Steuerungsprinzip

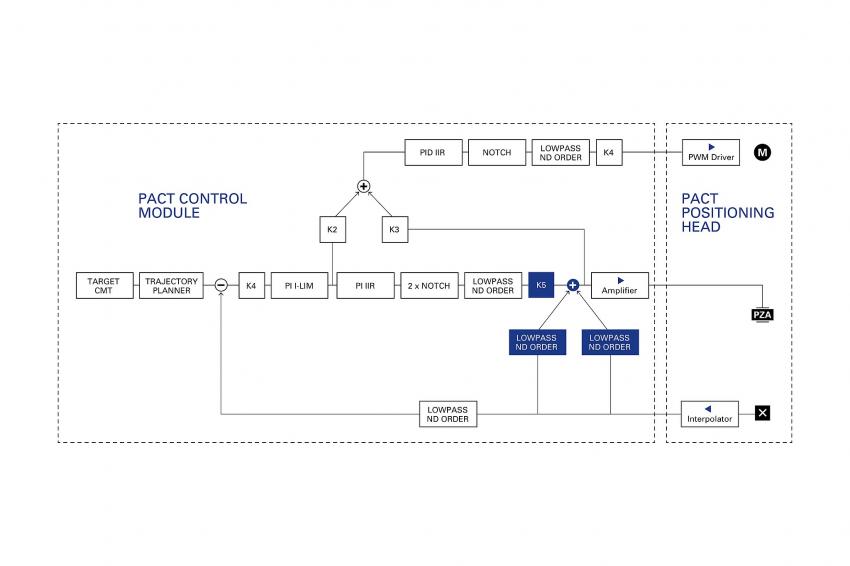

Das Steuerungsprinzip des Hybridantriebs ist einfach zu verstehen (Abb. 8): Die Motorspannung wird von der Steuerspannung des Piezo abgeleitet. Je größer diese Spannung wird, umso schneller läuft der Motor. Während sich der Piezo also ausdehnt, treibt der Motor die Spindel in die gleiche Richtung. So wird die Grobpositionierung der Spindel durch die Feinpositionierung des Piezos ergänzt. Gleichzeitig wird der Piezo von der Spindel automatisch immer in die Nähe seiner Null-Stellung gefahren. Hier hat er die größte Möglichkeit zur Positionskorrektur in beide Richtungen. Auf diese Weise lassen sich die relativ großen Verfahrwege mit einer extrem hohen Positioniergenauigkeit kombinieren. Die Leistungsfähigkeit des Hybridantriebs hat sich bei der ESO im Rahmen umfangreicher Tests bestätigt. Dabei weiß man auch das flexible Controllerkonzept zu schätzen, das nachträgliche Erweiterungen einfach macht. ((Kasten Anfang)) Zuverlässige Piezotechnologie PICMA Multilayeraktoren sind Piezoaktoren, deren aktive Schichten aus dünnen keramischen Folien bestehen. Außerdem ist die aktive Piezokeramik von einer vollständig keramischen Isolierschicht umgeben, die die Aktoren vor Luftfeuchtigkeit und gegen Ausfälle durch erhöhten Leckstrom schützt. Der monolithische Piezokeramikblock eines PICMA Aktors erreicht selbst unter extremen Umgebungsbedingungen eine besonders hohe Zuverlässigkeit und erhöht auf diese Weise die Lebensdauer um mehrere Größenordnungen. Diese Eigenschaften machen den Multilayeraktor zu einem idealen Bauteil, um die hohen Qualitätsansprüche der ESO im ELT Projekt zu gewährleisten.

Kontakt

Physik Instrumente (PI) SE & Co. KG

Auf der Römerstr. 1

76228 Karlsruhe

Deutschland

+49 721 4846-0

+49 721 4846-1019