Unterstützung der Montage komplexer Baugruppen durch digitale Assistenz- und Prüfsysteme

11.05.2018 -

Für die Montage hochkomplexer Systeme ist der Mensch mit seinem Repertoire an kognitiven Fähigkeiten vielfach noch nicht zu ersetzen. Doch bringt er auch subjektive Einflüsse in den Prozess ein. Anpassungsfähige Assistenztechnologien können hier die Qualität des Montageprozesses erheblich verbessern.

Die Konkurrenzfähigkeit der deutschen Unternehmen hängt in erheblichem Maß davon ab, mit technologisch führenden Produkten und einer flexiblen und leistungsfähigen Produktion kundenindividuelle Produkte höchster Qualität herstellen zu können.

Häufig kann nur durch eine manuelle Montage oder durch hybride, teilautomatisierte Montagesysteme ein ausreichend hohes Maß an Flexibilität erreicht werden. Bei der manuellen Montage komplexer Baugruppen mit hohem Variationsgrad ist der Mensch durch seine kognitiven Fähigkeiten und seine hohe Flexibilität gegenüber starren automatischen Lösungen im Vorteil. So ist er beispielsweise in der Lage, auf unvorhersehbare Ereignisse zu reagieren, aus ihnen zu lernen und Erfahrungen zu sammeln.

Demgegenüber unterliegt die manuelle Montage unausweichlich subjektiven Einflüssen und Schwankungen in der Qualität des Ergebnisses. Die Folge sind mögliche Montagefehler und damit verbundene notwendige Folgeaufwendungen, z. B. durch Nacharbeit, wofür geeignete Maßnahmen zur Vermeidung eingesetzt werden müssen.

Durch die Bereitstellung technischer Systeme zur Unterstützung manueller Montageprozesse mit einer assistierenden Funktionalität bei der eigentlichen Durchführung der manuellen Tätigkeit sowie durch eine objektive Qualitätsprüfung des Montageergebnisses können deutlich stabilere und sichere Prozesse realisiert werden.

Flexibilität durch Nutzung digitaler Modelle

Die beschriebenen Technologien für Assistenzfunktionen und eine optische Prüfung in der Montage von komplexen Baugruppen nutzen als Sensorsignal von digitalen Kameras aufgenommene Bilddaten und von 3D-Sensoren erfasste 3D-Punktewolken. Ein modellbasierter Lösungsansatz ermöglicht dabei eine hohe Flexibilität, insbesondere ist ein wirtschaftlicher Einsatz auch bei hoher Variantenvielfalt und geringen Losgrößen bis zur Stückzahl 1 möglich. Dazu werden digitale Geometrie- und physikalische Funktionsmodelle aller interagierenden Komponenten und Funktionsmodule genutzt. So kann ein Funktionsmodul zur Prüfung z. B. die digitalen 3D-CAD-Modelle des zu montierenden Bauteils und des Assistenz- und Prüfsystems selbst sowie ein physikalisches Funktionsmodell des Assistenz- und Prüfsystems nutzen, um die Montageassistenz und die Montageprüfung zu simulieren und synthetische Prüfdaten zur Verfügung zu stellen.

Im Bereich der kamerabasierten Simulation zur Erzeugung synthetischer Bilddaten werden die Abbildungseigenschaften einer realen Kamera ermittelt und in ein Simulationsmodell überführt. Hierfür eignet sich das Lochkameramodell sehr gut, da es die wesentlichen Eigenschaften der Kamera hinreichend genau abbildet. Unter Anwendung eines geeigneten Beleuchtungsmodells werden die CAD-Daten in die Kamera projiziert und eine virtuelle Sollvorgabe entsteht. Für die Erzeugung möglichst realitätsnaher synthetischer Bilder kommen echtzeitfähige Raytracing-Verfahren aus der Computergrafik zur Anwendung. Ist es erforderlich, quasi fotorealistische synthetische Bilder zu erzeugen, so sind die Reflexionseigenschaften der Objekte mit Hilfe einer bidirektionalen Reflektanzverteilungsfunktion (BRDF) zu beschreiben, die während der synthetischen Bilderzeugung pro Pixel angewendet werden muss.

Im Bereich der dreidimensionalen Messdatenaufnahme spielt die Simulation von Lasertriangulationssensoren und anderen aktiven Beleuchtungssystemen eine wichtige Rolle.

Auf dieser Grundlage sind dann Arbeitsschritte, wie z. B. die Assistenz- und Prüfplanung sowie die Bereitstellung von Soll-Zuständen vollautomatisch und damit effizient (auch für eine Stückzahl 1) durchführbar.

Klassische Assistenz- und Prüfsysteme, basierend auf Golden Sample- oder lernbasierten Ansätzen, die hierfür nicht effizient einsetzbar sind. Durch die kontinuierliche Veränderung der Assistenz- und Prüfaufgaben wäre ein stetiges manuelles Einlernen der zugrundeliegenden Sollvorgaben mit extrem hohem Aufwand verbunden.

Optische Prüfung des Montageergebnisses

Die optische Montageprüfung umfasst die Überprüfung verschiedener Montagezustände eines einzelnen Bauteils in Bezug auf eine komplette Montagebaugruppe. Typische zu überprüfende Montagezustände sind die Anwesenheit (d. h. ist an einer Zielposition irgendein Bauteil vorhanden?), die Richtigkeit (d. h. ist an einer Zielposition das Bauteil eines zuvor definierten Typs vorhanden?) und die Lage (d. h. liegen die Position und Orientierung des Bauteils innerhalb eines zulässigen Toleranzbereichs?).

Der Soll-Montagezustand wird durch ein 3D-CAD-Modell definiert. Optische Sensorik erfasst mithilfe dreidimensional messender Verfahren, wie Stereobildverarbeitung, Lichtschnitt oder Streifenprojektion, den Ist-Montagezustand. Die resultierende 3D-Punktwolke wird mit den Vorgaben aus der Konstruktion verglichen. Zusätzlich liefern diese Techniken auswertbare synthetische Bildinformationen aus bekannter Perspektive und präzise Daten zu den Abbildungseigenschaften der eingesetzten Optiken, die für einen bildbasierten Soll-Ist-Vergleich eingesetzt werden können. Die für den Vergleich erforderlichen Soll-Informationen werden durch die Berechnung synthetischer Prüfdaten (synthetische Bilder und synthetische 3D-Punktwolken) auf der Grundlage von Modellinformationen über das Bauteil (3D-CAD-Modell mit Kontextinformationen) und über die Messfunktionalität des Prüfsystems (mathematisch-physikalisches Berechnungsmodell) ermittelt. Der Vorteil dieser Strategie liegt in der Möglichkeit, stets aktuelle und entsprechend des Messverfahrens optimierte Informationen für den Vergleich bereitzustellen.

Montageprüfung an Triebwerksmodulen

Die frühzeitige Fehlererkennung ist bei der Herstellung von Bauteilen für Flugzeugtriebwerke äußerst wichtig. Basierend auf den zuvor genannten Prinzipien der modellbasierten optischen Montageprüfung werden Turbinenzwischengehäuse geprüft. Sind sie fertig montiert, werden die kegelförmigen Bauteile mit einem Durchmesser von etwa 1,40 m in Container verpackt und zum Kunden geschickt, der sie dann in einem Triebwerk verbaut. Montagefehler sind für solch ein sicherheitsrelevantes Bauteil nicht zu tolerieren und müssen unbedingt vermieden werden.

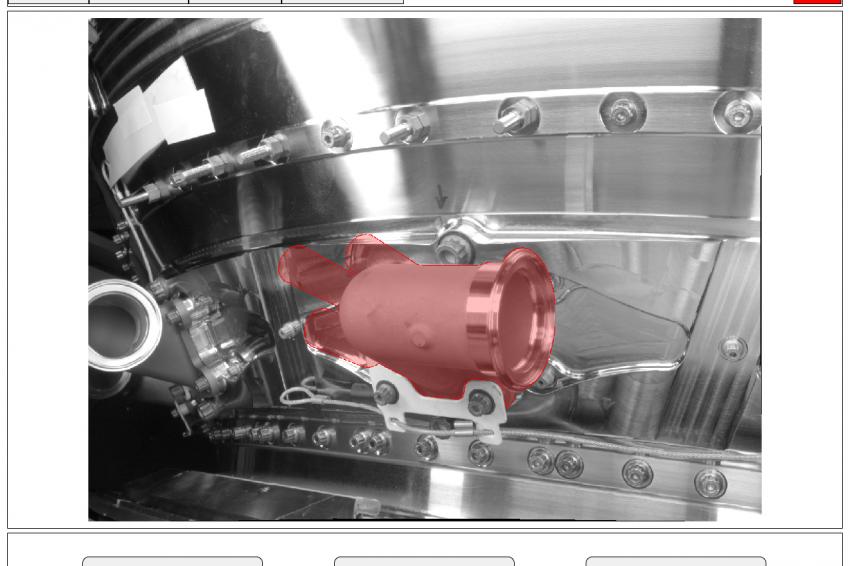

Es wurde dazu ein handgeführter Prüfassistent entwickelt (siehe Abb. 1). Der Bediener positioniert ein auf Rollen fahrbares, C-förmiges Prüfsystem an einer ersten Stelle über das TCF-Modul, sodass es oben und unten ein Stück weit in das kegelförmige TCF-Modul „hineinschaut“. 14 Kameras und zwei 3D-messende Sensorsysteme auf der Grundlage des Messprinzips der Streifenprojektion nehmen Bilder und 3D-Messdaten der Anbauteile aus verschiedenen Perspektiven auf und vergleichen diese mit den aus CAD-Modelldaten synthetisch generierten Prüfdaten.

Das optische System überprüft das Vorhandensein, die Richtigkeit und die Lage von Anbauteilen, wie z. B. Anschlussstutzen, die korrekte Montage von Fügeverbindungen sowie die korrekte Montage von Schraubverbindungen und Drahtsicherungen. Dabei werden pro TCF-Modul mehr als 500 verschiedene Bauteile überprüft.

Bei der Generierung des Prüfprotokolls werden die Fehler nicht nur tabellarisch aufgelistet, sondern die Kamerabilder des Inspektionssystems werden mit den Soll-Informationen aus dem CAD-Modell angereichert. Durch eine perspektivisch korrekte Projektion der Bauteile in die Darstellung kann der Prüfer sofort den erkannten Fehler lokalisieren und das Prüfergebnis schnell nachvollziehen (siehe Abb. 2).

Nutzen für den Anwender und Ausblick

Modellbasierte Technologiebausteine ermöglichen über durchgängige digitale Prozessketten eine hohe Flexibilität von Assistenz- und Prüfsystemen in der Montage. Neue Anforderungen an das herzustellende Produkt werden in Form von Änderungen am 3D-CAD-Modell dokumentiert. Diese Modellinformation ist Grundlage für alle weiteren Schritte in der Vorbereitung und Durchführung einer optischen Prüfung. Die Erstellung von Prüfprogrammen, die Bereitstellung von Soll-Informationen und die Durchführung eines Soll-Ist-Vergleichs werden damit automatisiert und Änderungen am CAD-Modell führen automatisch zu einer Adaption in den Prüfprozess. Ein weiterer Vorteil ist, dass ein Einlernen von Soll-Zuständen, wie bei Assistenzsystemen und Prüftechnologien in Massenfertigungen oft üblich, nicht mehr erforderlich ist. Damit können die Assistenz- und Prüftechnologien auch bei geringen Losgrößen wirtschaftlich eingesetzt werden.

Mit dem Einsatz von Assistenzsystemen soll die spezifische Expertise der Fachkräfte für fehlerfreie und sichere Arbeitsprozesse wirksam erschlossen und verfügbar gemacht werden. Dazu sollen zukünftige Assistenzsysteme an die individuelle Entwicklung, Fähigkeiten und Bedürfnisse seines Bedieners anpassbar sein. In Abhängigkeit vom Qualifikationsniveau und von der Erfahrung bei der Durchführung einer bestimmten Tätigkeit soll in Zukunft beispielsweise die Detailliertheit der Assistenzinformation angepasst werden, damit weder eine Unter- noch eine Überforderung auftritt. Da diese Faktoren an die aktuelle Arbeitssituation gebunden sind, können sie sich kontinuierlich verändern. Ziel ist es, die Arbeitsprozesse an die aktuelle individuelle Beanspruchung anzupassen.