Ein Leitfaden für Industriemesstechniker

03.05.2018 -

Wie die verarbeitende Industrie ihre Produktivität durch automatisierte Qualitätskontrollen erhöhen kann

In der Qualitätskontrolle dauern Bearbeitung und Messung länger, wenn sie mit traditionellen Geräten durchgeführt werden. Automatisierte Lösungen schaffen hier Abhilfe.

Die herkömmliche Messtechnik nimmt ein erhebliches Maß an Zeit und Aufwand in Anspruch. Da sich die traditionelle Technik nicht auf der Produktionsebene befindet, müssen Arbeiter die Teile zum Messraum bringen, um Kontrollen durchzuführen. Die zur Durchführung der Messung benötigte Zeit, welche bei herkömmlicher Technik üblicherweise höher liegt, muss ebenfalls in die Bearbeitungszeit mit eingerechnet werden. Die Zeit, welche für die Qualitätskontrolle mit der üblichen Messtechnik aufgewendet wird, erhöht die Produktionskosten und die Zeit bis zur Markteinführung.

Zusätzlich besteht ein erheblicher Mangel an qualifizierten Arbeitskräften, welche die herkömmliche Technik bedienen und produzierte Teile, deren Design und Form mit freien Formen und verschiedenen Ausführungen immer komplizierter werden, überprüfen können.

Vor dem Hintergrund, dass die verarbeitende Industrie unter großem Druck steht, Produktionskosten einzusparen, lohnt es sich, die herkömmliche Messtechnik zu hinterfragen. Warum also traditionelle Messtechnik wie ein Koordinatenmessystem (CMM) nutzen, wenn dieses nicht nur langsam, sondern oft auch zu genau für die Anforderungen in der Produktion ist?

Herausforderungen

In einem Messlabor kommt es oft zu Engpässen bei verschiedenen der üblichen Messstationen, wodurch die Kontrollquote verringert wird. Diese Durchlaufzeit hat negative Auswirkungen auf die Produktivität des Werks. Aufgrund der begrenzten Verfügbarkeit der CMMs muss die Entnahme zu kontrollierender Teile sogar begrenzt werden. Das CMM ist nicht nur schwer zugänglich und langsam zu bedienen, es muss auch von qualifizierten Fachkräften bedient werden, die auf dem heutigen Arbeitsmarkt nur schwer zu finden sind.

In der Produktion, wo die kleinste Abweichung von wenigen Millimetern schwerwiegende Folgen haben kann, sollte jeder Winkel geprüft, jede Dicke gemessen und jede Bohrung oder Verbindungsstelle kontrolliert werden. Ein nicht erkannter Mangel führt automatisch zu einem Abfall der Produktivität und zu erhöhten Produktionskosten. Eine Untersuchung von Führungskräften in der Automobilindustrie zeigt beispielsweise, dass ein Produktionsstopp im Schnitt Kosten von rund 17.600 € pro Minute verursacht.

Die Fähigkeit, Produktionsprobleme früher, das heißt sobald diese auftreten, zu erkennen, stellt weiterhin die größte Herausforderung dar. Hierfür muss sich die Teilekontrolle an den Produktionsquoten orientieren, wozu eine verlässliche Technik notwendig ist, die mit dieser Schritt halten kann, und qualifizierte Arbeitskräfte, die in der Lage sind, die entsprechende Technik zu bedienen. Wie können die Unternehmen Fehler erkennen, wenn einerseits das CMM überlastet ist und andererseits fachkundige Bediener nur schwer zu finden sind?

Lösungen

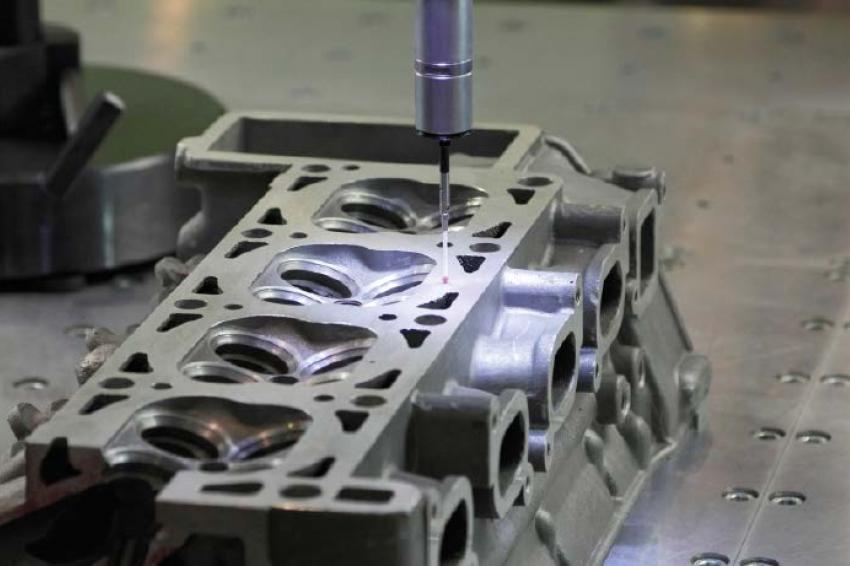

Um Fehler so schnell wie möglich zu erkennen, ohne die Teile in ein Messlabor zu bringen, müssen die Unternehmen in der Lage sein, die Kontrolle direkt in der Fertigungslinie oder in deren unmittelbarer Nähe durchzuführen. Hierfür sind verlässliche Systeme erforderlich, welche in einem industriellen Umfeld messen können. Eine geeignete Lösung muss daher unempfindlich gegenüber den Unbeständigkeiten auf der Produktionsebene, wie permanenten Vibrationen und andauernden Temperatur- und Luftfeuchtigkeitsschwankungen, sein. Die Notwendigkeit der Durchführung von Abmessungsprüfungen innerhalb des Produktionszyklus treibt die Entwicklung von automatisierten Messlösungen voran.

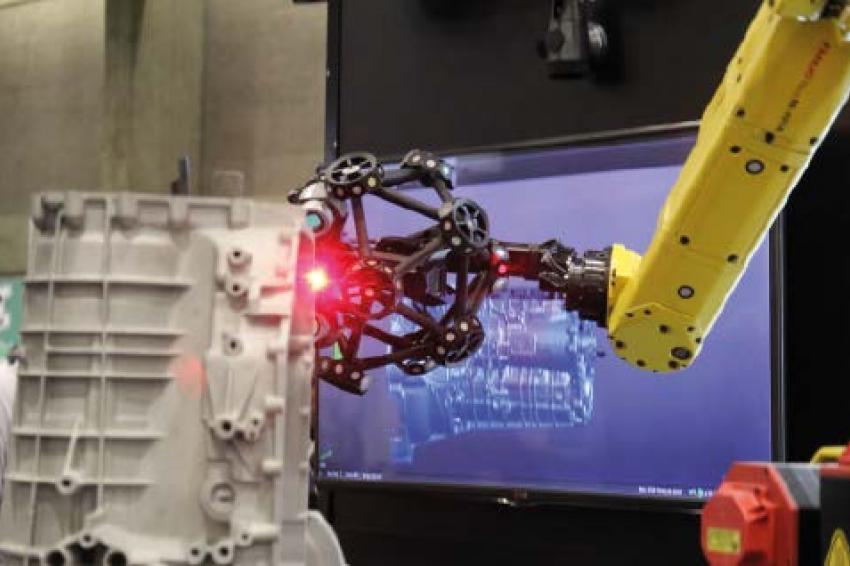

Das CMM ist ein Messwerkzeug, wohingegen eine automatisierte Qualitätskontroll-Lösung (AQC) ein industrielles Werkzeug darstellt, welches perfekt an die Unbeständigkeiten einer Produktionsumgebung angepasst ist. Von der Computerausstattung bis zur Robotik-tauglichen Verkabelung wird jedes Element einer automatisierten Lösung zur Qualitätskontrolle aufgrund seiner Robustheit, Zuverlässigkeit und Benutzerfreundlichkeit ausgewählt.

Automatisierte Qualitätskontroll-Lösungen priorisieren, unter anderem, die Verwendung optischer Reflektoren, welche die dynamische Referenzierung von Teilen ermöglichen, sowie die Verwendung von 3D-Scannern, welche eine genaue und wiederholbare Messung im Fertigungsbereich sicherstellen. Zudem erlaubt der Einsatz von Laserscannern und verbesserten Algorithmen zur Laserdetektion die Messung verschiedener Formen, Größen und Ausführungen, was notwendig ist, da die produzierten Teile mittlerweile über immer mehr komplexe Geometrien verfügen.

Da es sich bei den Bedienern dieser Industrielösungen um Nutzer aus der Produktionsabteilung handelt – und nicht aus der Abteilung für Qualitätskontrolle – müssen automatisierte Qualitätskontroll-Lösungen so einfach und benutzerfreundlich wie alle anderen Maschinen und Werkzeuge der Fertigungslinie sein. Es sind daher benutzerunabhängige Lösungen, die von jedem Bediener verwendet werden können, ungeachtet des Kompetenzniveaus oder der Qualifikation.

Im Übrigen bestehen für bestimmte Phasen der Produktentwicklung, wie die Vorfertigung, die Montage erster Prototypen oder die Erstmusterprüfung, umfangreichere Prüfanforderungen. Dank der Synergie aus Hardware und Software sind automatisierte Qualitätskontroll-Lösungen nicht nur einfach zu verwenden, sondern auch leicht zu implementieren. Sie verfügen daher über die nötige Flexibilität, um sich auf aktuelle Probleme einzustellen und ermöglichen somit eine schnellere Neuprogrammierung oder erneute Prüfung als mit einem CMM.

Ergebnisse

Automatisierte Qualitätskontroll-Lösungen helfen dabei, die Produktivität zu erhöhen, da mit ihnen mehr Prüfungen pro Stunde möglich sind, was sich auf die Produktionskosten auswirkt. Die Produktionskosten hängen tatsächlich im Wesentlichen von den Kosten für verbrauchtes oder entsorgtes Rohmaterial ab. Je mehr Rohmaterial weggeworfen wird, desto höher sind die Produktionskosten. Probleme können früher erkannt werden, wenn mehr Qualitätskontrollen pro Stunde durchgeführt werden. Folglich werden weniger fehlerhafte Teile produziert, weniger Ersatzteile benötigt und weniger Material entsorgt.

Es werden nicht nur Probleme, Mängel und Unregelmäßigkeiten früher erkannt, auch Gerätewartungen und Korrekturmaßnahmen im Herstellungsprozess können erkannt und vorausgeplant werden. Kurz gesagt sinken die Anzahl der fehlerhaften Teile, die neu produziert werden müssen, sowie das Verhältnis von entsorgten Teilen zu produzierten Teilen und es werden mit der gleichen Menge Rohmaterial mehr Teile produziert und verkauft. Die Produktivität sowie die Qualität der hergestellten Produkte steigen.

Niedrigere Kosten, höhere Produktivität

Die Senkung der Produktionskosten, die für viele der großen Unternehmen der verarbeitenden Industrie hohe Priorität hat, beinhaltet eine Erhöhung der Produktivität (das heißt es wird mehr produziert, indem weniger weggeworfen wird) und eine gleichzeitige Sicherstellung der Produktqualität. Je mehr Fehler daher früh im Herstellungsprozess erkannt werden, desto weniger Kosten verursachen die Korrekturmaßnahmen für diese Fehler.

Die Möglichkeit, Teile sofort zu prüfen, wird nicht nur dafür eingesetzt, die Waren schnell herzustellen und auszuliefern; sie hilft auch, Herstellungstrends in Echtzeit zu verfolgen und zukünftige Mängel zu erkennen, um Korrekturmaßnahmen festzulegen, bevor Probleme auftreten. Wenn die produzierten Teile also den Anforderungen entsprechen und von hoher Qualität sind, wird damit sichergestellt, dass keine Teile beanstandet werden. In anderen Worten haben produzierende Unternehmen damit die Möglichkeit, die Qualitätskontrolle (zur Sicherstellung der Qualität der fertigen Produkte) in die Qualitätssicherung (mit Fokus auf der Vermeidung von Prozessen und Problemen) einfließen zu lassen.

Einige führende Unternehmen der Branche werden irgendwann eine Kontrollquote von 100 Prozent der Teile für 100 Prozent der Abmessungen anstreben. Es wird für produzierende Unternehmen in der Zukunft tatsächlich üblich sein, alle hergestellten Teile vor dem Versand zu kontrollieren, da ihre Kunden vor der Annahme der bestellten Teile Zugriff auf die Inspektionsdaten verlangen werden. Dieser Bedarf für eine Rückverfolgbarkeit jedes produzierten Teils erfordert ein Qualitätssystem, mit dem mehr Kontrollen pro Stunde möglich sind, um mit der Produktionsquote Schritt zu halten, sodass der Durchsatz der Messungen dem Produktionsdurchsatz entspricht.

Automatisierte Qualitätskontroll-Lösungen, die sich direkt an oder in unmittelbarer Nähe zur Fertigungslinie befinden, ermöglichen es produzierenden Unternehmen nicht nur, ihre Produktivität zu erhöhen, sondern auch ihre Erträge schneller zu erfassen und gleichzeitig ihren Herstellungsprozess zu optimieren.