Moderne Optikfertigung mit CNC-Maschinen

02.05.2018 -

Optische Anwendungen und Geräte werden immer komplexer und die Ansprüche an die Anwendungen sowie die optischen Grundkomponenten, aus denen die Geräte gebaut werden, immer höher. Optikhersteller arbeiten daher kontinuierlich an der Verbesserung ihrer Optikfertigung, um ihren Kunden ein noch höheres Maß an Präzision zur Verfügung zu stellen.

Während früher jahrelang trainierte Spezialisten die Fertigung optischer Präzisionskomponenten übernahmen, wird heute hauptsächlich auf hochmoderne, computergesteuerte Fertigungsmaschinen gesetzt. So kommen in der Optikfertigung z. B. deterministische Schleif- und Polierprozesse auf CNC-Maschinen zum Einsatz.

Vorteile einer präzisen Optikfertigung

Warum ist eine präzise Fertigung der optischen Komponenten so wichtig? Haben die Grundelemente optischer Geräte schon hohe Spezifikationen und enge Toleranzen, besteht oft keine Notwendigkeit einer aufwendigen Ausrichtung und die Elemente können einfach in die vorgesehene Halterung oder Fassung eingesetzt werden. Wellenfrontfehler und Abbildung werden verbessert. Optiken mit engen Toleranzen können außerdem einfacher in Serienfertigungen verwendet werden, da die Abweichung von Komponente zu Komponente sehr viel kleiner ist. Moderne optische Produktionsmaschinen ermöglichen die Herstellung solch präziser Komponenten und tragen so zu einer einfacheren Realisierung von zukünftigen Projekten und Entwicklungen bei.

Fertigung mit CNC-Maschinen

CNC bedeutet „Computerized Numerical Control“ oder auf Deutsch „rechnergestützte numerische Steuerung“. CNC-Maschinen arbeiten deterministisch, d. h. die Fertigung beruht auf computerberechneten, mathematischen Modellen, über welche die Prozesse gesteuert und viele Arbeitsschritte selbstständig ausgeführt werden. Ein großer Vorteil der CNC-Maschinen ist ihre hohe Wiederholbarkeit und Präzision. Da für jedes gefertigte Bauteil das gleiche Programm abgearbeitet wird, entstehen Produkte mit sehr geringen Abweichungen und engen Toleranzen, die selbst geschulte Facharbeiter nicht erreichen.

Da die CNC-Maschine größtenteils autonom arbeitet, ist nur eine geringe Überwachung erforderlich. Die Maschine könnte 24 Stunden am Tag an 365 Tagen im Jahr produzieren und müsste nur für Wartung und Reparatur abgeschaltet werden. Ein Nachteil der CNC-Maschinen sind jedoch die hohen Anschaffungskosten, die sich erst nach längerer Zeit amortisieren. Deshalb sollte vor Einsatz und Anschaffung eines derartigen Gerätes abgewogen werden, ob eine Ausnutzung gewährleistet werden kann.

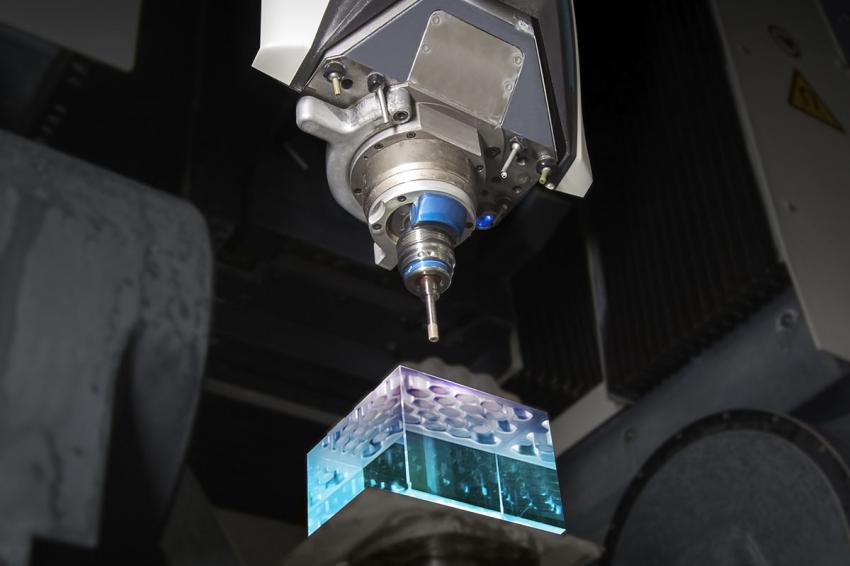

Bei der Optikproduktion mit CNC-Maschinen wird zuerst ein Modell des zu fertigenden optischen Bauteils am Computer erstellt. Aus diesem Modell wird ein Programm für die CNC-Maschine erzeugt, anhand dessen die Optik gefertigt wird. Es stehen CNC-Maschinen zum Schleifen, Polieren, Schneiden und Fräsen zur Verfügung, wie z.B. ein 5-achsiges CNC-Bearbeitungszentrum, das die Optiken mithilfe von Ultraschallschwingungen in die gewünschte Form bringt (Abb. 1).

Mit CNC-Maschinen können optische Komponenten aus Glas, Zerodur, Keramik oder auch Verbundmaterialien mit zum Teil sehr komplexen Geometrien gefertigt werden. Die Herstellung von Bauteilen mit Fasen, Stufen, Schlitzen und Löchern kann problemlos realisiert werden, ebenso ist die Produktion sphärischer und asphärischer Linsen möglich, falls gewünscht mit besonderen Außengeometrien wie ein- oder mehrseitigen Abschliffen und Sonderformen (Abb. 2).

Um das Gewicht der Optiken zu reduzieren, kann auch die Erzeugung einer Wabenstruktur mit Hohlräumen anstelle von massiven Glassubstraten sinnvoll sein und über CNC-Maschinen realisiert werden. Je nach Komplexität der Optikfertigung wird eine unterschiedliche Anzahl an Iterationen benötigt. Wird eine CNC-Maschine z. B. zum einfachen Zuschneiden von optischen Komponenten eingesetzt, sind wenige bis gar keine Iterationen notwendig. Hier ist nach einem einmaligen Fertigungsprozess die Optik bereit für den Einsatz.

Bei einer hochpräzisen CNC-Politur dagegen sind mehrere Durchgänge und Messungen notwendig, um die gewünschten und oft im Wellenlängenbereich liegenden Toleranzen zu erreichen. Hier wird nach der Fertigung mithilfe modernster Messtechnik verifiziert, ob die gefertigte Optik den Ansprüchen und vor allem den vorher festgelegten Spezifikationen entspricht. Nach der Vermessung wird das Fertigungsprogramm modifiziert und die Optik wird nachgearbeitet und verbessert. Die Überprüfung kann in einem Messgerät außerhalb der CNC-Maschine oder aber auch innerhalb der CNC-Maschine über ein integriertes Messgerät erfolgen. So entfallen die Entnahme der Optik aus der Maschine sowie der Transportweg zur externen Messtechnik und Messgerät und Fertigungsmaschine können direkt miteinander kommunizieren.

Asphärenfertigung

Ein kurzer Ausflug in die Asphärenfertigung verdeutlicht die Veränderungen in der Optikfertigung im Laufe der Jahre und zeigt welche Vorteile die moderne Optikfertigung bietet. Asphären sind optische Linsen, die eine komplexe, rotationssymmetrische Oberflächenform aufweisen, bei der sich der Krümmungsradius mit dem Abstand zur optischen Achse ändert. Im Gegensatz zu sphärischen Linsen besitzen Asphären aufgrund dieser Form keine sphärische Aberration. Die Abbildungsqualität wird gesteigert und es können in Geräten und Anwendungen zum Teil deutlich weniger Linsenelemente zur Erreichung einer äquivalenten Abbildungsleistung eingesetzt werden, was wiederum Baugröße und Gewicht der Geräte positiv beeinflusst. Die Herstellung einer Asphäre ist allerdings weit aufwendiger als die einer sphärischen Linse und es bedarf komplexerer Fertigungsmaschinen und -prozesse.

Die traditionelle Asphärenfertigung erfolgt durch Schleifen und Polieren. Eine Vorform aus dem gewünschten Material wird von einem Optikexperten mit Fertigungswerkzeugen ohne Hilfe eines Computers bearbeitet und über einen iterativen Prozess wird die fertige Optik erzeugt. Immer wieder wird vermessen und noch einmal geschliffen oder poliert bis die Optik in den geforderten Toleranzen liegt und die Spezifikationen erfüllt sind. Dieser nicht automatisierte Prozess hängt sehr stark von der Ausbildung und Erfahrung des entsprechenden Optikfertigers ab und es werden viele Iterationen benötigt, bis die Asphäre der gewünschten Qualität entspricht.

Heutzutage kann bei der Fertigung auf den oben beschriebenen deterministischen und iterativen Prozess auf CNC-Maschinen zurückgegriffen werden (Abb. 3). Die im Idealfall existierende Rückkopplung zwischen den Fertigungsmaschinen und der Messtechnik sorgt dafür, dass iterativ immer wieder kontrolliert und nachgebessert werden kann. Im Vergleich zu früher haben sich die Iterationen deutlich reduziert und die Einarbeitung und das Training der Mitarbeiter sind wesentlich einfacher und kürzer. Die neue Fertigungstechnik sorgt auch dafür, dass asphärische Optiken schneller und günstiger und somit auch einer breiteren Anwendergruppe angeboten werden können. Der Einsatz von Asphären wird selbstverständlicher und steht immer mehr Anwendungen offen, die vielleicht vor einiger Zeit noch auf die Verwendung von Sphären limitiert waren und für die jetzt alle Vorteile der Asphäre genutzt werden können.

Fazit

Aufgrund beständiger Neuerungen und Entwicklungen in der Optikfertigung existiert eine Vielzahl von Möglichkeiten zur Verbesserung und hochqualitativen Fertigung optischer Komponenten, die „die Zukunft möglich machen“. Daher investiert auch Edmund Optics in modernste CNC-Fertigungsmaschinen und Messgeräte nach dem neuesten Stand der Technik und arbeitet kontinuierlich an der Verbesserung der Optikspezifikationen für in den eigenen Fertigungsstätten produzierte Optiken.

Mit deterministischer und iterativer Fertigung auf CNC-Maschinen können neben Asphären auch viele andere hochpräzise Optikkomponenten realisiert werden, die die Integration in größere Baugruppen vereinfachen und neue Entwicklungsmöglichkeiten in allen Forschungs- und Anwendungsbereichen bieten, in denen Optiken eingesetzt werden. Orientiert sich der Anwender am Angebot von Optikherstellern, die nach dem neuesten Stand der Technik arbeiten und in modernste Produktionstechnik investieren, stehen ihm heutzutage viele Möglichkeiten offen, um seine nächsten Optikprojekte effizient und zukunftsorientiert zu gestalten.