Wie man Elektroauto-Batterien mit 3D-Sensoren straßentauglich macht

11.12.2024 - Visuelle Inspektion der Schweißnähte von Elektroautobatterien

Fehlfunktionen, Kurzschlüsse, Chemikalienaustritt sind Sicherheitsrisiken, die bei Elektrofahrzeug-Batterien, kurz EV-Batterien, vermieden werden müssen. Daher ist es essentiell, die Qualität der Batterien zu prüfen. Mithilfe von Inspektionen können zum einen Sicherheitsrisiken minimiert sowie die Langlebigkeit und Effizienz der Produkte erhöht werden.

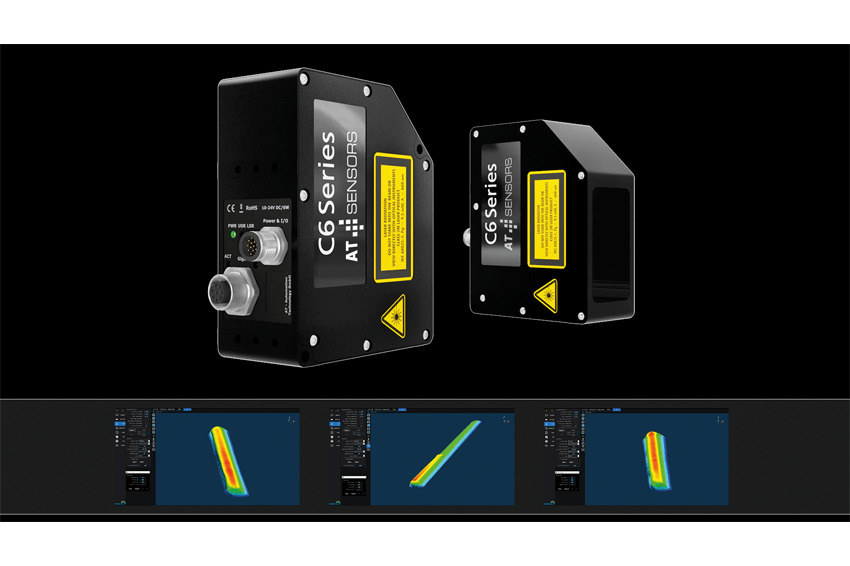

Fehlfunktionen, Kurzschlüsse, Chemikalienaustritt: Das alles sind ernstzunehmende Sicherheitsrisiken, die es zu vermeiden gilt, wenn es um Elektrofahrzeug-Batterien (Electric Vehicle, EV) geht. EV-Batterien wurden speziell zur Speicherung von Energie in Elektrofahrzeugen entwickelt. Diese Batterien auf deren Qualität zu prüfen, senkt nicht nur die Sicherheitsrisiken der Verkehrsteilnehmer, sondern erhöht auch die Langlebigkeit und Effizienz der Produkte. Genau an dieser Stelle kommt das norddeutsche Technologieunternehmen AT Sensors (AT) ins Spiel, das seit mehr als 25 Jahren 3D-Komponenten entwickelt und produziert. Gemeinsam mit seinem Vertriebspartner Fainstec hat sich AT eine Applikationslösung für den Integrator Global Engineering Solutions (GES) in Korea überlegt, bei der es um die Schweißnahtprüfung von EV-Batterien geht. GES, die sich darauf spezialisiert haben, Systeme für die Qualitätskontrolle von Elektronik- und Energiekomponenten zu fertigen, war mit Fainstec im Rahmen einer Suche nach einem passenden 3D-Sensor für eben diese Schweißnahtprüfung in Kontakt getreten. Deren Anforderung: die Integration eines Produkts, mit dem Schweißnähte von EV-Batterien nicht nur verlässlich, sondern vor allem auch präzise gescannt und inspiziert werden können.

Die Applikation Schweißprüfung von EV-Batterien

Bei dem Inspektionssystem von GES geht es vorrangig um eine sogenannte Can-Cap-Schweißprüfung. Dabei wird der Deckel (Cap) mit dem Gehäuse (Can) der Batterie verschweißt, was eben nicht nur sehr viel Präzision, sondern eben auch eine hohe Geschwindigkeit für die Qualitätskontrolle während des Produktionsprozesses voraussetzt. Der gesuchte Sensor sollte dazu in der Lage sein, bei einer Geschwindigkeit von 100 mm/s Defekte von 0,4 mm Größe in der Schweißnaht zu erkennen und gleichzeitig konvexe und konkave Stellen, Stanzungen und die Form der Schweißnaht zu berücksichtigen.

„Die Herausforderung bestand nicht nur darin, einen schnellen Sensor bereitzustellen, sondern auch einen, der auf die Anforderungen wie Form und Wölbung flexibel reagieren und zuverlässige Scanergebnisse liefern kann. Durch unsere Erfahrung in der Bildverarbeitungsbranche und die Vorteile unserer C6-CS-Serie, die insbesondere durch ihre sehr gute Kombination aus Präzision und Schnelligkeit überzeugt, konnten wir GES eine optimale Lösung anbieten“, so Dr.-Ing. Athinodoros Klipfel, Vertriebsleiter bei AT.

Für die Can-Cap-Schweißprüfung setzt der koreanische Integrator GES daher zwei AT-Sensoren des Typs C6-1280CS35-7 GigE (405 nm, Klasse 3R) ein. Diese bieten eine Auflösung in X von 5 µm und in Z von 0,2 µm sowie eine Profilerfassungsgeschwindigkeit von bis zu 140 kHz. Außerdem gewährleisten die C6-1280-Sensoren mit einer Laserlinienbreite von nur 19 µm eine präzise und schnelle Datenerfassung sowie eine einfache Integration in jedes System durch seine GenICam-Standardschnittstelle.

Der Anlass für die Schweißprüfung von EV-Batterien

Schweißnähte spielen bei der Produktion von eben solchen Fahrzeugbatterien in vielerlei Hinsicht eine entscheidende Rolle, da sie maßgeblich zur strukturellen Integrität, Sicherheit und Zuverlässigkeit der Batteriepacks beitragen. Die Batteriezellen in einem EV-Batteriepack müssen fest und sicher miteinander verbunden sein, um Vibrationen, Stößen und anderen mechanischen Belastungen standzuhalten, die während der Nutzung eines Fahrzeugs auftreten. Schweißnähte sorgen daher dafür, dass die Zellen sicher im Gehäuse befestigt sind, und verhindern, dass sie sich lösen oder verschieben. Zudem schützen sie die Batterie vor äußeren Einflüssen wie Feuchtigkeit, Staub und anderen Verunreinigungen, sodass es weder zu Korrosion noch zu Kurzschlüssen kommt. Ein weiterer Aspekt ist die elektrische Verbundenheit der einzelnen Zellen in den EV-Batterien. Die Schweißnähte müssen auch an dieser Stelle robust und zuverlässig sein, um eine stabile Stromversorgung sicherzustellen und Überhitzung oder elektrische Ausfälle zu verhindern. Und schließlich ist natürlich auch die gleichbleibende Konsistenz der Schweißnähte in der Massenproduktion der EV-Batterien entscheidend. Automatisierte Schweißprozesse, die exakt überwacht und geprüft werden, helfen, Produktionsfehler zu minimieren und die Sicherheit der Batterien zu gewährleisten.

„Wir arbeiten inzwischen seit 2017 mit AT zusammen und wissen vor allem um die Qualität von deren 3D-Sensoren sowie um deren gutes Gespür für die Anforderungen unserer Kunden. Die bei GES eingesetzten C6-Kompaktsensoren erfüllen durch ihre Symbiose aus einer hohen Auflösung mit hoher Profilgeschwindigkeit genau die Vorrausetzungen, die der Kunde an den Sensor für sein Inspektionssystem gestellt hat. Damit konnten wir bei GES direkt punkten, sodass dieser auch für seine Entscheidungsfindung keine lange Zeitspanne benötigt hat“, berichtet Jason Chung, Marketing-Assistent bei Fainstec.

Applikation mit Zukunft

Die Schweißprüfung mit den AT-Sensoren ist mittlerweile ein gängiges Prozedere, das GES bei zahlreichen Endkunden einsetzt, die EV-Batterien prüfen. Dank dieser Applikation konnten die Produktqualität der Batterien und die Betriebssicherheit signifikant in verschiedenen Produktionsstraßen erhöht werden. Diese Applikation wird erfolgreich in Korea eingesetzt und zeigt, wie entscheidend fortschrittliche Sensortechnologie für die Zukunft der E-Mobilität ist. ¢

Autorin

Nina Claaßen, Head of Marketing bei AT Sensors

Kontakt

AT - Automation Technology

Hermann-Bössow-Str. 6-8

23843 Bad Oldesloe

Deutschland

+49 4531 88011 0

+49 4531 88011 20