Sensoren in der additiven Fertigung

08.11.2023 - Neigungssensoren und Wegaufnehmer im 3D-Druck

Der folgende Artikel erklärt, wann welche Sensoren in welchem Druckverfahren zum Einsatz kommen und auf welche Eigenschaften es besonders ankommt.

Auf der Weltausstellung 1892 präsentierte Alexander Parkes den ersten Kunststoff, den er nach sich benannte: Parkesine. Dieser ließ sich unter Hitze verformen und behielt nach der Abkühlung seine Form. Somit wird es der Kunststoffgruppe der Thermoplasten zugeordnet. Das moderne Sinterverfahren wird seit den 1950er Jahren eingesetzt. Bei dieser Technik werden Metallteile aus Pulver unter Einfluss von Temperatur und Druck zu festen Körpern geformt. Die maschinelle Verarbeitung von Kunststoffen und Metallpulvern durch ein sinterähnliches Verfahren in Form von 3D-Druckern ließ jedoch noch lange auf sich warten.

Erst 1992 und somit hundert Jahre nach der Weltausstellung vermarktet S. Scott Crump mit seiner Firma Stratasys den weltweit ersten FDM-Drucker (Fused Deposit Modeling = Schichtweiser Aufbau). Diese Technik stellt bis heute in seiner Grundform den absoluten Standard. Auf ihr basieren die meisten gängigen Verfahren wie die Materialextrusion und die badbasierte Photopolymerisation.

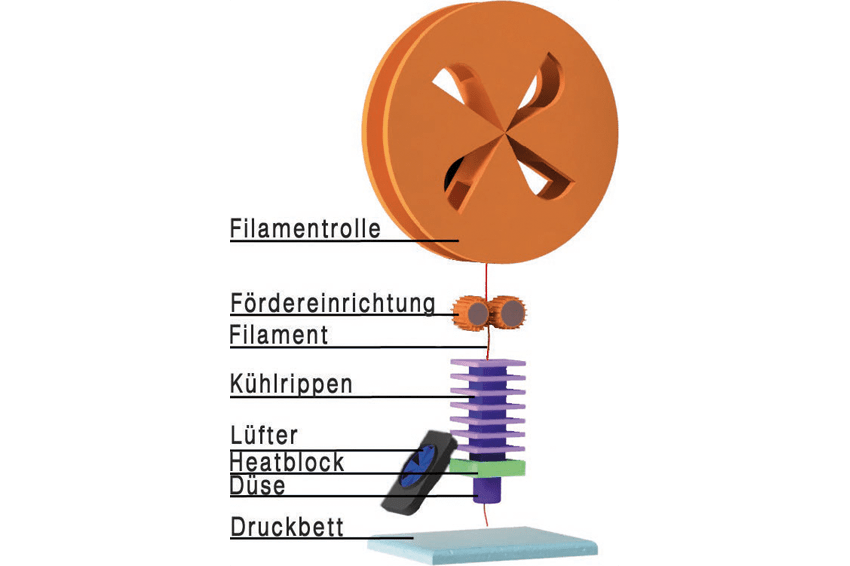

Spezielle Kunststoffarten werden von einer Filamentrolle durch eine Fördereinrichtung in den Extruder gebracht. Dieser besteht aus einem Rohr, das erst durch Kühlrippen, dann durch einen Heizblock und anschließend durch eine Düse geführt wird. Heizblock und Düse werden im Verbund oft als Hotend bezeichnet. Das Material wird dabei auf Temperaturen bis zu 250 °C aufgeheizt. Die Konsistenz ändert sich dabei von fest zu einer Stufe kurz vor der Verflüssigung, dem sogenannten Glaszustand. So wird das Filament dann durch die Düse gepresst, die eine besonders kleine Öffnung besitzt. Standard sind hier 0,4 mm. Der Kunststoff wird auf das Druckbett aufgebracht. Je nach Modell und Filamentart ist dieses auch beheizt, wenn auch nur bis zu Temperaturen von rund 60 °C. Ein Lüfter sorgt für die Abkühlung. Schritt für Schritt werden so übereinanderliegende Schichten gedruckt, die sich miteinander verbinden. Diese Technik wird im Heim- sowie im Industriebreich eingesetzt. Neben Temperatursensoren, die einen ständigen Abgleich zwischen Soll und Ist gewährleisten, können noch weitere Sensoren die Qualität und Effizienz in der additiven Fertigung erhöhen.

Das Unternehmen BambuLab stellt zum Beispiel ihre Riemenspannung über eine Resonanzprozedur ein. Dabei wird eine Reihe von Vibrationssignalen ausgesendet und anschließend ausgewertet. Diese, in der Industrie verbreitete Technik ist damit auch im Heimsektor angekommen. Solch eine Auswertung können zum Beispiel die Vibrationssensoren der KAS2000-Reihe von a.b.jödden übernehmen.

Neigungssensoren

Bei diesem Verfahren kommt die Methode des Pendels zur Anwendung. Das heißt eine Prüfmasse wird durch die Beschleunigung bewegt beziehungsweise mit der Erdbeschleunigung belastet. Die Prüfmasse ist zwischen zwei Kondensatorplatten angeordnet und wird kapazitiv abgegriffen. Dieses bewährte Verfahren kommt besonders dann zur Anwendung, wenn hohe Anforderungen an die Genauigkeit gestellt und die Sensoren auch bei externen Störeinflüssen wie Temperatur, Vibration und Schock eingesetzt werden sollen. Grundsätzlich können mit den gleichen Sensoren Neigung, Beschleunigung und Vibration gemessen werden. Bei der Neigungsmessung ist die Prüfmasse senkrecht, das heißt gegen den Erdmittelpunkt gerichtet. Neigt sich der Sensor, bewegt sich die Prüfmasse durch die Erdgravitation zum Erdmittelpunkt. Das Verhalten des Ausgangssignals gegenüber dem Winkel ist sinusförmig, damit ist die Auflösung bei Winkeln um 0° maximal. Bei Vibration und Beschleunigung erfolgt die Montage grundsätzlich vertikal beziehungsweise im 90° Winkel zur Prüfmasse.

Wegaufnehmer

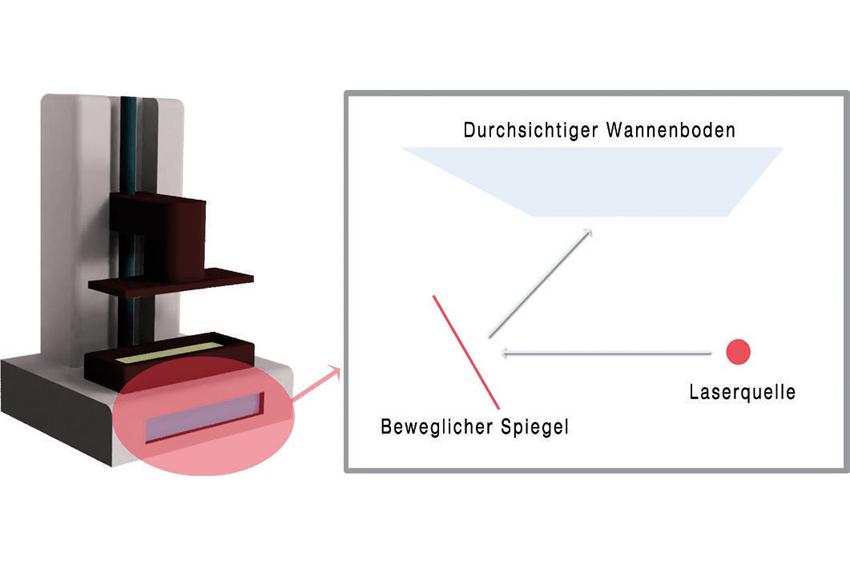

Auch hier können Vibrations- beziehungsweise Neigungssensoren eingesetzt werden. Denn wird das Resin zu stark gekippt, kann es nicht mehr richtig belichtet werden. Das passiert, zumindest in einer regulären Umgebung, eher selten. Der Abgleich der Z-Achse ist weitaus bedeutender. Dies kann über den antreibenden Motor des Lineartriebs selber geschehen, wenn dieser dazu in der Lage ist. Eine andere, externe Möglichkeit bieten induktive Wegaufnehmer. Die Technik dieser Wegsensoren basiert auf dem Prinzip der Differentialdrossel (induktive Halbbrücken).

Innerhalb eines Spulenkörpers wird ein NiFe-Kern axial bewegt. Die jeweilige Position des Kerns bewirkt eine entsprechende Induktivitätsverteilung in den beiden Spulenhälften, die durch eine externe oder integrierte Elektronik in ein wegproportionales, analoges Signal umgewandelt wird. Diese Art der absoluten Wegerfassung ermöglicht einen robusten, zuverlässigen Aufbau des Sensorelementes. Der Einbau in ein Edelstahl- oder NiFe-Gehäuse mit anschließendem Komplettverguss ergibt einen analogen Sensor der im Temperaturbereich zwischen -40 °C und +125 °C eingesetzt werden kann, der die Schutzart IP68 (untertauchen bis zu 50 m) erreicht und bis 250 g schock- und vibrationsfest ist.

Für den Einsatz in Drucksystemen bietet sich beispielsweise ein induktiver Wegaufnehmer der Serie SM34 mit abgestimmter, integrierter Elektronik an. Mit einem Durchmesser von 10 mm erfasst er Messwege bis 20 mm. Die Auswertung erfolgt durch einen Microcontroller. Dieser wertet die Induktivitätsänderung aus. Die Betriebsspannungen von 5 oder 24 VDC und der geringe Betriebsstrom von nur typ. 3 mA ermöglichen den Einsatz auch mit bordinternen Aufbauten ohne zusätzliche Versorgung. Das wegproportionale, analoge Ausgangssignal von 4 – 20 mA oder 0 –10 VDC kann von vielen Auswerteeinheiten direkt verarbeitet werden. Des Weiteren sind digitale Schnittstellen zum Beispiel RS232 oder PWM-Signale möglich. Damit lässt sich die Z-Achse intern und extern kontrollieren. Weitere Sensoren mit größeren Messwegen sind erhältlich.

Kontakt

a.b.jödden gmbh

Europark Fichtenhain A 13a

47807 Krefeld

+49 2151 516259 15

+49 2151 51 62 59 20