Schrittmotorauswahl: eine detaillierte Betrachtung

Spezifikationen von 2-Phasen- und 5-Phasen-Schrittmotoren im Vergleich

Fällt bei der Suche nach einer Antriebslösung die Wahl auf einen Schrittmotor, stellt sich folglich die Frage nach 2-Phasen- oder 5-Phasen-Technologie. Für die zur jeweiligen Anwendung passende Auswahl sollte man die grundlegenden Unterschiede beider Schrittmotortypen kennen. Im Folgenden sollen diese hinsichtlich Auflösung, Vibration, Drehmoment, Genauigkeit und Synchronizität von Statormagnetfeld und Rotor erläutert werden.

Es gibt zwei wesentliche Unterschiede zwischen 2-Phasen- und 5-Phasen-Schrittmotoren: Der Erste ist mechanisch bedingt. Ein Schrittmotor besteht grundsätzlich aus Stator und Rotor. Der Rotor wiederum setzt sich aus drei Komponenten zusammen: zwei Rotorsegmenten und einem Permanentmagneten. Bei einem 2-Phasen-Motor besteht der Stator aus acht Magnetpolen mit kleinen Zähnen, beim 5-Phasen-Motor hingegen aus zehn Magnetpolen. Die Pole im Stator sind jeweils mit einer Wicklung versehen.

Der zweite Unterschied besteht in der Anzahl der Phasen. Ein 2-Phasen-Motor hat lediglich eine „A“-Phase und eine „B“-Phase, während ein 5-Phasen-Motor über fünf Phasen verfügt. Die Anzahl der Phasen bezieht sich im Wesentlichen auf die verschiedenen Polkombinationen des Stators, dessen Wicklungen mit Strom durchflossen werden, um mit Hilfe des Drehfeldes Wechselwirkungen mit dem Rotor zu erzeugen.

Wie wirken sich diese Unterschiede nun auf die Leistung aus? Ohne die gebräuchlichsten Antriebsmethoden Wave Drive, Vollschritt, Halbschritt und Mikroschritt zu berücksichtigen, werden im Folgenden die wichtigsten Spezifikationen für 2- und 5-Phasen-Schrittmotoren dargestellt.

Unterschiedliche Motorauflösung

Strukturell unterscheidet sich der 5-Phasen-Schrittmotor nicht wesentlich vom 2-Phasen-Motor, denn der Rotor ist bei beiden Motoren mit 50 Zähnen bestückt. Der Unterschied besteht darin, dass der 5-Phasen-Motor zehn Pole hat (zwei pro Phase), so dass sich der Rotor nur um ein Zehntel einer Stator-Zahnteilung bewegen muss, um mit der nächsten Phase übereinzustimmen. Beim 2-Phasen-Motor muss sich der Rotor hingegen bereits um ein Viertel einer Stator-Zahnteilung bewegen, um sich an der nächsten Phase auszurichten (acht Pole, vier pro Phase). Daraus ergibt sich, dass der 2-Phasen-Motor für jede Umdrehung 200 Schritte (1,8° pro Schritt), der 5-Phasen-Motor hingegen 500 Schritte (0,72° pro Schritt) benötigt. Die höhere Auflösung des 5-Phasen Motors ist somit konstruktionsbedingt. In Verbindung mit einem Mikroschritttreiber kann der 5-Phasen-Motor Schritte bis zu 0,00288° ausführen, wobei die Positions- und Wiederholgenauigkeit immer noch von der mechanischen Genauigkeit des Motors abhängt. Diese beträgt für beide Motoren ±0,05°.

Zusätzliche Phasen verringern Vibrationen

Aufgrund des kleineren Schrittwinkels von 0,72° gegenüber 1,8° fällt die Vibration bei einem 5-Phasen-Motor geringer aus als bei einem 2-Phasen-Motor. Abbildung 1 zeigt die Vibrationen im Vergleich, der Unterschied ist deutlich zu erkennen. Die Diagramme stellen Messwerte zur Vibrationscharakteristik im Mikroschrittbetrieb mit 5.000 Schritten pro Umdrehung dar. Für die Messung wurde ein Generator an einen Motor mit Doppelwelle gekoppelt. Die Motorvibration wird dabei durch die erzeugte Spannung grafisch dargestellt: Je mehr der Motor vibriert, desto größer ist die erzeugte Spannung.

Mehr nutzbares Drehmoment

Während sich das Ausgangsdrehmoment eines 2-Phasen-Schrittmotors kaum von dem eines 5-Phasen-Motors unterscheidet, hat letzterer mehr nutzbares Drehmoment. Dies liegt hauptsächlich an der geringeren Drehmomentwelligkeit, die prinzipbedingt bei beiden Motoren zu beobachten ist und beim 5-Phasen-Schrittmotor nochmals geringer ausfällt.

Der Halbschritt- oder Mikroschrittbetrieb eines 5-Phasen-Schrittmotors erhöht das maximal nutzbare Drehmoment um bis zu zehn Prozent, da mehr Phasen gleichzeitig erregt werden. 2-Phasen-Motoren verlieren beim Halbschritt- und Mikroschrittbetrieb bis zu 40 Prozent an Drehmoment, viele 2-Phasen-Treiber kompensieren dies jedoch durch Anpassung des entgegengesetzten Drehmomentvektors.

Insgesamt ruhigerer Lauf

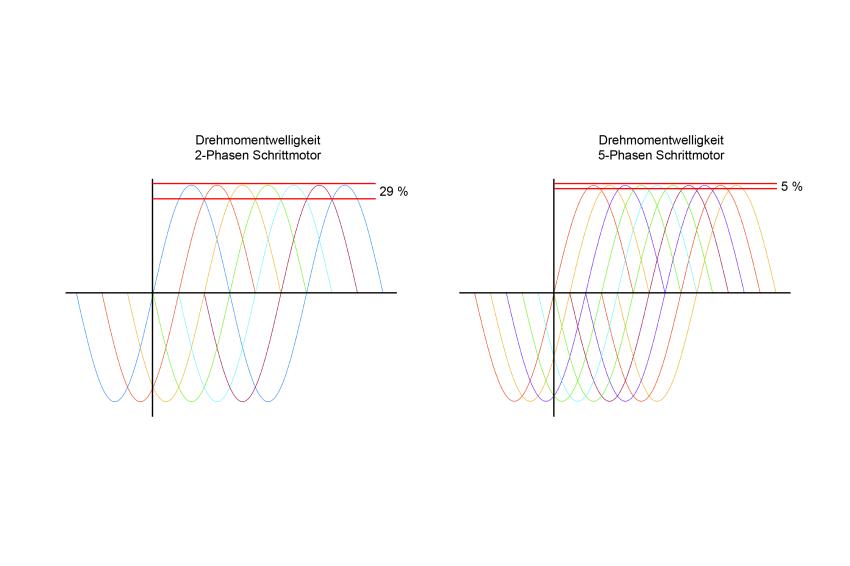

Jede Phase des Motors trägt mit der sinusförmigen Drehmomentverschiebungskurve zum Gesamtausgangsdrehmoment des Motors bei. Die Differenz zwischen der Spitze und dem Tal (im Bereich der Scheitelpunkte) wird als Drehmomentwelligkeit bezeichnet. Die Drehmomentwelligkeit verursacht Vibrationen, das heißt, je größer die Differenz ist, desto größer sind auch die Vibrationen.

Da mehr Phasen zum Gesamtdrehmoment des Motors beitragen, ist die Drehmomentwelligkeit in einem 5-Phasen-Motor deutlich geringer als in einem 2-Phasen-Motor. Der Unterschied zwischen Spitze und Tal kann bei einem 2-Phasen-Motor bis zu 29 Prozent betragen, während er bei einem 5-Phasen-Motor nur etwa fünf Prozent ausmacht. Da die Drehmomentwelligkeit direkt zur Vibration beiträgt, läuft der 5-Phasen-Motor ruhiger als der 2-Phasen-Motor.

Einflüsse auf die Genauigkeit

Hinsichtlich der Genauigkeit spielen elektrische und mechanische Faktoren eine Rolle. Fehler durch elektrische Abweichungen werden dadurch verursacht, dass die Phasen nicht ausgeglichen sind. Ist ein Motor zum Beispiel auf eine Leistung von 10 W mit ±10 Prozent Abweichung ausgelegt, kann eine Phase im Rahmen des Toleranzbereichs beispielsweise 9,2 W, die andere 10,6 W beitragen. Dieser Unterschied würde dazu führen, dass sich der Rotor während des Betriebs stärker auf eine Phase ausrichtet als auf die andere.

Bei Fehlern bedingt durch mechanische Abweichungen ist die Zahnkonfiguration entscheidend. Obwohl die Zähne eines Motors konstruktionsgemäß quadratisch sein sollten, können Stanzprozess und Werkzeugalter dazu führen, dass einige der Zähne oder Teile der Zähne abgerundet sind. Während der magnetische Fluss im Normalfall fokussiert übergeht, können abgerundete Zähne zur parasitären Streuung beitragen. Diese Bauteilspezifikationen tragen somit zur Genauigkeit des Motors bei.

Kompensation von Ungleichheiten

Bei Vollschrittbetrieb wiederholt ein 2-Phasen-Motor seinen Zustand bei jedem vierten Schritt, ein 5-Phasen-Motor bei jedem zehnten Schritt. Jeder durch elektrische Ungleichheiten der Phasen verursachte elektrische Fehler wird entsprechend beim 2-Phasen-Motor bei jedem vierten und beim 5-Phasen-Motor bei jedem zehnten Schritt kompensiert, so dass theoretisch lediglich ein mechanischer Fehler verbleibt. Fehler bedingt durch mechanische Abweichungen werden eliminiert, sobald der Motor eine 360°-Drehung vollendet hat und sich derselbe Zahn wieder in Ursprungslage befindet. Dies erfolgt bei 2-Phasen-Motoren alle 200 Schritte, bei 5-Phasen-Motoren alle 500 Schritte.

Synchronizität von Statormagnetfeld und Rotor

Da sich der 5-Phasen-Schrittmotor nur 0,72° pro Schritt bewegt, ist es nahezu unmöglich, dass dieser einen Schritt aufgrund von Über- oder Unterschwingungen verliert. Ein Motor verliert rudimentär ausgedrückt einen Schritt beziehungsweise verlässt den Gleichlauf, wenn die Zähne des Rotors nicht mit den entsprechenden Statorzähnen fluchten. Ursächlich dafür ist eine zu weite (Überschwingung) oder zu kurze (Unterschwingung) Rotorbewegung um mehr als 3,6°.

Passende Treibertechnologie

Für die 2-Phasen- und 5-Phasen-Motoren hat Oriental Motor passende Treiber entwickelt, deren Verwendung die Gesamtleistung nochmals optimiert. Eine neue Treibertechnologie sorgt dabei für Verbesserungen hinsichtlich Drehmoment und Vibration. Bei den CVD-Treibern kommen neue Feldeffekttransistoren mit niedrigen Verlusten zum Einsatz, was sich unmittelbar positiv auf die Wärmeentwicklung auswirkt. Abbildung 2 zeigt den Vergleich zweier Motoren als Thermografie-Aufnahme, beide Motoren werden mit einem Phasenstrom von 1,4 A pro Phase beaufschlagt. Während sich mit dem Vorgänger-Treiber die Motortemperatur noch bis auf 67,9 °C erhöhte, betrug die Temperatur mit dem neuen CVD-Treiber lediglich 48,3 °C. Dieser Unterschied von 20 °C sorgt für eine längere Lebensdauer aller Komponenten und spiegelt die bis zu 75 Prozent niedrigere Leistungsaufnahme wider. Die CVD-Mikroschritttreiber von Oriental Motor sind sowohl für 2-Phasen- als auch für 5-Phasen-Schrittmotoren verfügbar, neben der Version für Takteingang gibt es auch eine für RS-485-Kommunikation.

Autor

Gunnar Siebel, Sales Planning Department