Mit Cobots wirtschaftlich automatisieren

08.11.2023

- Cobots machen Siemens-Gerätewerk Erlangen zum Aushängeschild für eine erfolgreiche Digitalisierungs- und Automatisierungs-Transformation

Um wettbewerbsfähig zu bleiben, hat das Siemens-Gerätewerk Erlangen (GWE) seine Produktion selbst digitalisiert und automatisiert. Dabei spielen kollaborierende Roboter eine entscheidende Rolle. Heute entlasten mehr als 70 Cobots die Mitarbeiter und übernehmen monotone, belastende Aufgaben. Ausgangspunkt einer jeden Anwendung ist ein digitaler Zwilling. Diese virtuelle Art der Inbetriebnahme beugt Planungsfehlern vor und gewährleistet dadurch eine hohe Prozess- und Produktqualität.

Fehlende Fachkräfte, steigender Kostendruck aus dem Ausland und eine immer digitaler werdende Welt: Wie viele andere deutsche Produktionsbetriebe sah sich das Gerätewerk Erlangen von Siemens in den vergangenen Jahren mit zahlreichen Herausforderungen konfrontiert. Den Verantwortlichen war klar: Wenn wir konkurrenzfähig bleiben wollen, führt kein Weg an der Automatisierung vorbei. Und da das Unternehmen eine Vorreiterrolle bei Automatisierungsprodukten, zum Beispiel mit dem Frequenzumrichter Sinamics S120, S210 und G120, und Automatisierungstechnik einnimmt, muss es zukünftige Prozesse selbst aufsetzen.

„Als wir 2016 die ersten Überlegungen zur Automatisierung des Werks diskutierten, kannten wir nur die klassischen Industrieroboter. Und die sind für die Fertigung hier – im kleinen bis mittleren Stückzahlbereich – nicht wirtschaftlich zu betreiben“, so Maximilian Metzner, Globaler Leiter Autonome Fertigung Elektronik bei Siemens, rückblickend. Eine Alternative musste also her.

Mehr Flexibilität durch Automatisierung

Das Siemens-Werk am Europakanal fand sie in den kollaborierenden Robotern (Cobots) von Universal Robots (UR). „Die Cobots von Universal Robots sind sehr kompakt, vielseitig und vor allem einfach zu bedienen“, erzählt Herr Metzner. „Das größte Plus ist aber die Flexibilität, die wir dadurch gewinnen, dass die Technologie intuitiv zu programmieren und zu handhaben ist. Bei großen Anlagen muss eine Fremdfirma kommen und helfen. Bei Universal Robots lassen sich anfallende technische Finessen intern lösen und direkt in die Linie übertragen. Das hat uns sofort überzeugt.“

2017 wurde der erste Cobot im Gerätewerk Erlangen in Betrieb genommen – ein UR10. Seine Aufgabe bestand darin, Kartonagen von einem Anlieferstapel auf eine Palette umzuschlichten. „Nach einer Schulungsmaßnahme haben wir direkt losgelegt“, erinnert sich Michael Brucksch, Leiter Abteilung Automatisierungstechnik bei Siemens. Das Werk entschied sich in der Folge für die Anschaffung weiterer UR-Roboter. „Das Spannendste war, dass wir mithilfe der Cobots die Verkettung zwischen unseren Anlagen automatisieren konnten“, so Michael Brucksch.

Akzeptanz der Belegschaft

Begleitet wurde dieser Umbruch von einem umfassenden Change-Management und einer Kommunikationsstrategie, um die Mitarbeiter bestmöglich abzuholen und zu informieren. „Natürlich gab es anfangs Vorbehalte gegenüber dieser neuen und disruptiven Technologie – und vor allem die Angst, den eigenen Job zu verlieren“, erzählt Harald Ell, Fertigungsplaner bei Siemens.

Deswegen initiierte das Gerätewerk Erlangen verschiedene Maßnahmen, um die Akzeptanz innerhalb der Belegschaft zu erhöhen. So durften sich die rund 1.200 GWE-Beschäftigten an einem Mitarbeiter-Informationstag an den kollaborierenden Robotern ausprobieren. Ziel war es nicht nur, Ängste und Vorbehalte abzubauen, sondern auch ein Verständnis für die einfache Bedienweise zu schaffen und die Chancen aufzuzeigen, die sich durch die Weiterbildung im Umgang mit Robotern ergeben. Und es wurden zunächst überaus belastende Tätigkeiten automatisiert, um den Mitarbeitenden vor Augen zu führen, dass die Cobots von Universal Robots tatsächlich unterstützen können. Die Maßnahmen zeigten Wirkung: Die Mitarbeitenden sahen die Cobots zunehmend als Helfer. Wie erfolgreich sich die Akzeptanz innerhalb des Werks entwickelt hat, zeigt sich unter anderem auch daran, dass die einzelnen Fertigungsbereiche ihre Cobots mit fränkischen Namen taufen. So arbeitet beispielsweise „Schorsch“ mit Gehäusen, „Waltraud“ und „Mariechen“ verpacken Geräte.

Digitaler Zwilling: Virtuelle Inbetriebnahme für eine effizientere Produktion

Die Integration der Cobots wurde durch ein besonderes GWE-Spezifikum beschleunigt: Durch digitale Zwillinge der Produkte kann jeder Schritt der Wertschöpfungskette virtuell geplant und im VR-Labor des Werks simuliert werden. Mithilfe der Plattform Process Simulate wird aus dem digitalen Zwilling schließlich das Roboterprogramm generiert. Das führt zu einer einfacheren Kommunikation, verhindert Planungsfehler und ermöglicht es dem Unternehmen, weiteres Automatisierungspotential zu nutzen.

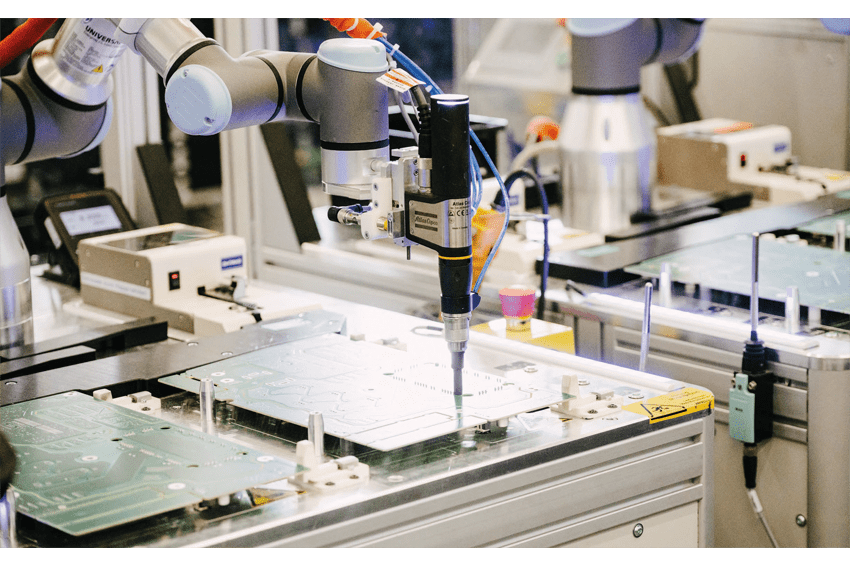

Heute sind im Gerätewerk Erlangen rund 70 kollaborierende Roboter von UR im Einsatz und verrichten unterschiedliche Aufgaben. Ein Beispiel ist die Montage von Bauteilen, zum Beispiel verschrauben mehrere UR3 Cobots Flachbaugruppen. Diese Anwendung ist inzwischen in acht GWE-Fertigungslinien im Einsatz. Sie steigert die Produktivität deutlich. Ein anderes Anwendungsbeispiel ist ein automatisierter Kleberauftrag beim Sinamics-G120-Frequenzumrichter. Hier platziert ein UR5 – ausgestattet mit einem Dosiersystem – 60 Klebepunkte an 20 Kondensatoren auf einer Baugruppe. Im Vergleich zur manuellen Dosierung sorgt der Cobot mit seiner Wiederholgenauigkeit für ein gleichbleibend gutes Klebebild. Gleichzeitig sind die Produktionsmitarbeiter nicht länger dem Kontakt zum giftigen Kleber ausgesetzt.

„Wir sind stolz, hier eine Vorreiterrolle einzunehmen“

Im Gerätewerk Erlangen war die Automatisierung der Fertigungsprozesse ein voller Erfolg. Der Einsatz der Cobots erhöht nicht nur die Produktivität und verbessert die Kostenposition des Unternehmens, sondern steigert auch die Motivation der gesamten Belegschaft. „Durch die Cobots von Universal Robots haben wir es geschafft, dass die Automatisierung an der Basis, also bei allen Mitarbeitern, angekommen ist“, resümiert Harald Ell.

Das fränkische Werk gilt heute als Aushängeschild der Siemens AG für eine erfolgreiche Digitalisierungs- und Automatisierungs-Transformation. „Der Schlüssel zum Erfolg war, dass wir die Planung und Umsetzung mit unseren eigenen Fachkräften aus Technologie, Produktion und Instandhaltung realisiert haben. Auch die ergänzende Hardware, zum Beispiel SPS-Steuerungen, und Software, wie das TIA-Portal (Totally Integrated Automation), kommt von Siemens. Dadurch halten wir alle Fäden bei uns“, so Michael Brucksch. „Wir vom GWE sind schon ein wenig stolz, dass wir hier eine Vorreiterrolle übernehmen. Dass andere Siemens-Standorte von unseren Erfahrungen profitieren, ist natürlich umso schöner“, so Michael Brucksch abschließend.

Autor

Andrea Alboni, General Manager Western Europe