IPM-Motoren mit Frequenzumrichtern optimal betreiben

Vorteile der SD4x-Produktfamilie von Sieb & Meyer sind die optimierte Leistung, höhere Drehzahlen sowie die geringe Motorerwärmung ohne Sinusfilter

Vorteile der SD4x-Produktfamilie von Sieb & Meyer sind die optimierte Leistung, höhere Drehzahlen sowie die geringe Motorerwärmung ohne Sinusfilter. Zusätzlich hat das Unternehmen die zur Verfügung stehende Prozessorleistung für neue Regelungsfunktionen genutzt. So ist es nun möglich, Synchronmotoren mit „vergrabenen“ Magneten, auch Interior Permanent Magnet Motor (IPM-Motor) genannt, optimal zu betreiben.

Der permanenterregte Synchronmotor mit Oberflächenmagneten (SPM-Motor = Surface Permanent Magnet Motor) hat in den vergangenen Jahrzehnten in vielen Bereichen der Automatisierung den Asynchronmotor erfolgreich verdrängt. Wesentliche Gründe dafür sind bessere Eigenschaften unter anderem in Bezug auf Leistungsdichte, Wirkungsgrad, Rotortemperatur, max. Drehmoment und Gewicht. Verhältnismäßig neu ist der Siegeszug des IPM-Motors. Im Gegensatz zum SPM-Motor, bei dem die Permanentmagnete auf der Rotoroberfläche montiert sind, werden bei diesem permanenterregten Synchronmotor die Magnete in den Rotor integriert beziehungsweise in das Rotorblechpaket eingebettet/vergraben.

Der IPM-Motor erreicht topologiebedingt – verglichen mit dem SPM-Motor – deutlich höhere Motorinduktivitäten, was für den Betrieb an Frequenzumrichtern vorteilhaft ist. Aufgrund der höheren Motorinduktivität lässt sich über den Umrichter auch der in vielen Applikationen erforderliche Feldschwächbereich besser darstellen (Drehzahlbereich an maximal verfügbarer Spannung). Zudem werden umrichterbedingte Zusatzverluste in den Magneten reduziert, was in einem kühleren Rotor und einem erhöhten Wirkungsgrad resultiert.

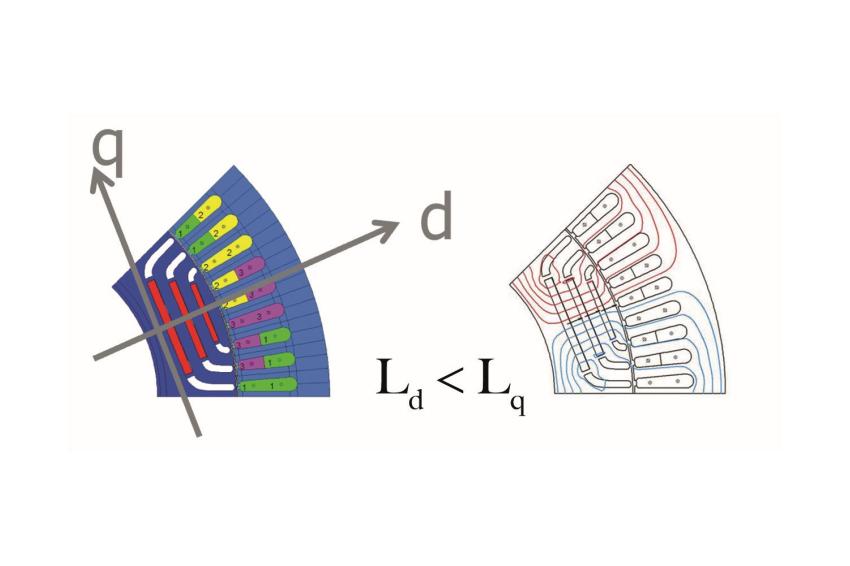

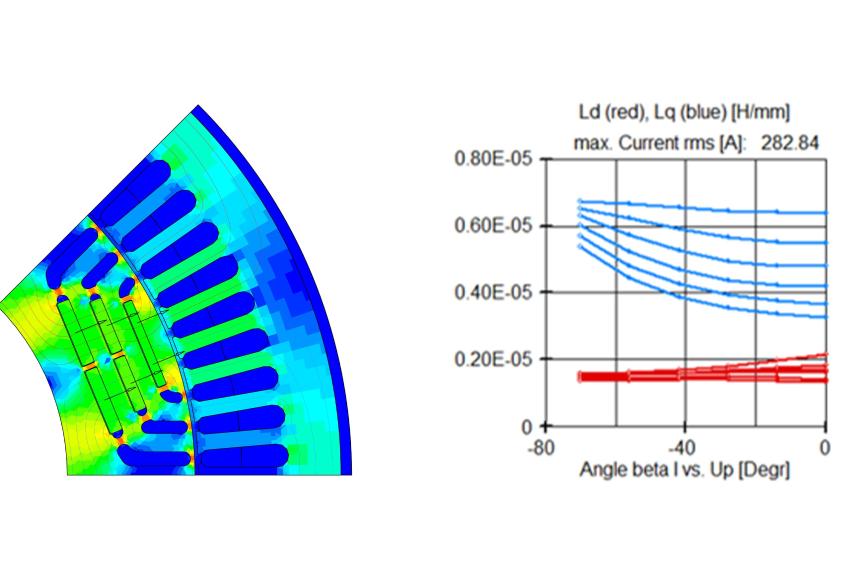

Sind beim SPM-Motor die beiden für die Regelung entscheidenden Induktivitäten Ld und Lq gleich und über weite Frequenz- und Strombereiche als konstant anzusehen, verhält sich das beim IPM-Motor anders (Ld<Lq). Ld und Lq sind beim IPM-Motor hingegen ungleich, sättigungsabhängig und somit nicht linear und veränderlich in Abhängigkeit des Motorstromes aber auch der Frequenz. Zudem ist der Winkel zwischen den vom Umrichter einzuprägenden Strömen Id und Iq arbeitspunktabhängig.

Zusätzliches Drehmoment durch ungleiche Induktivitäten

Der Induktivitätsunterschied Ld<Lq birgt einen topologischen Vorteil: Denn mit Hilfe gezielt eingebrachter Aussparungen im Rotorblech kann ein zusätzliches Drehmoment genutzt werden. Diese Aussparungen sorgen dafür, dass sich der Rotor bei einem externen magnetischen Feld in die Position mit der höchsten magnetischen Leitfähigkeit dreht. Das zusätzliche Drehmoment ist das sogenannte Reluktanzmoment und kann ohne eine Phasenstromerhöhung oder Magnete gewonnen werden – kostenfrei sozusagen. Gleichzeitig lässt sich hierdurch ebenfalls teures Magnetmaterial einsparen. Um dieses Reluktanzmoment nutzen zu können, wird nach der Drehmomentformel

ein zusätzlicher negativer d-Strom (Id) benötigt, der sich aus dem Verdrehen des Phasenstromszeigers (IS) ergibt. Durch eine orthogonale Zerlegung des Phasenstromzeigers IS können die Ströme Id und Iq errechnet werden.

Durch die negative Induktivitätsdifferenz (Ld<Lq) ergibt sich mit dem negativen d-Strom ein positives Drehmoment. Hierdurch bleiben die strombedingten Kupferverluste durch den Statorstrom IS konstant, wobei das Drehmoment in der Maschine steigt. Bei den SPM-Motoren beträgt der Stromwinkel (außerhalb des Feldschwächbereichs) hingegen immer konstant 90°, da Lq=Ld ist.

Allerdings erfordert der IPM-Motor gegenüber dem SPM-Motor regelungstechnisch deutlich mehr Aufwand im Frequenzumrichter. Die vielen Abhängigkeiten des IPM-Motors können nur dann optimal geregelt und ausgenutzt werden, wenn vom Motorhersteller sehr gute betriebspunktabhängige Motordaten vorliegen. Denn Fehler in den Motordaten sind aufgrund der vielfältigen Abhängigkeiten der einzelnen Parameter voneinander ansonsten nicht oder fast nicht identifizierbar.

„Für uns als Motorenhersteller ist es essenziell, dass bei unseren IPM-Motoren der Stromwinkel in Abhängigkeit des Betriebspunktes optimal in die Maschine eingeprägt wird“, so Walter Schierl, Entwicklungsleiter bei der ATE Antriebstechnik und Entwicklungs GmbH & Co. KG, ein Unternehmen, das seit langem mit Sieb & Meyer zusammenarbeitet. „Damit verfolgen wir das Ziel, in jedem Betriebspunkt das maximal mögliche Drehmoment, bei gleichzeitig minimalen Verlusten, für unsere Kunden herauszuholen.“ Der Hintergrund: Die heutigen Anforderungen an Wirkungsgrad, Bauraum und Drehmomentdichte können nur erreicht werden, wenn die Maschine optimal bestromt und ausgenutzt wird. „Dabei sind neue Reglerstrukturen, wie die von Sieb & Meyer, der nächste unverzichtbare Technologieschritt in Richtung Zukunft“, so Walter Schierl.

„Um den IPM-Motor optimal zu regeln, bedarf es einer ausgeklügelten Strategie“, bestätigt Rolf Gerhardt, Leiter Vertrieb Antriebselektronik bei Sieb & Meyer. „Nur so lässt sich in jedem Arbeitspunkt ein Maximum an Effizienz und Drehmoment erreichen.“ Viele Standardumrichter begnügen sich damit, den notwendigen Winkel für einen Arbeitspunkt bei Volllast zu ermitteln, der dann auch im Teillastbetrieb aufrechterhalten wird. Das jedoch führt zu deutlich erhöhten Motorströmen bzw. nicht optimalen Stromwinkeln. So wird zu viel Phasenstrom für das gleiche Drehmoment benötigt, was sich wiederum in einer erhöhten Statortemperatur auswirkt. Alternativ wird weniger Drehmoment erzeugt, als der IPM-Motor bei diesem umrichtergestellten Phasenstrom real leisten könnte.

Optimale Voraussetzungen

„Nicht zuletzt sollte die Abhängigkeit der Motorinduktivität von Strom und Frequenz bedacht werden“, erläutert Rolf Gerhardt. „Insbesondere die Induktivitäten Ld und Lq stehen dabei im Fokus.“ Nur die Berücksichtigung dieser Abhängigkeit optimiert den Wirkungsgrad und verhindert Fehlwinkel sowie unnötige Verlustleistungen.

Die Umrichterbaureihe SD4S von Sieb & Meyer berücksichtigt alle genannten Anforderungen. Die beschriebenen Abhängigkeiten werden durch spezielle Regelstrukturen genau erfasst und im jeweiligen Arbeitspunkt optimal geregelt, sodass sich immer das optimale Moment bei gleichzeitig geringstem Motorstrom ergibt (MTPA = Maximum Torque per Ampere). Die Verluste im Motor und Umrichter werden minimiert, was die Energiebilanz verbessert, Magnetmaterialeinsatz reduziert und zudem nennenswerte CO2-Reduzierungen mit sich bringt. Die Bedien- und Parametriersoftware Drivemaster4 – Schaltzentrale der Frequenzumrichter-Familie – ermöglicht alle erwähnten Einstellungen für den optimalen Betrieb des IPM-Motors. „Unsere neue Regelstrategie ermöglicht Motorherstellern und -betreibern einen optimalen Betrieb von IPM-Motoren“, fasst Rolf Gerhardt zusammen. „Das ist auf dem Markt bislang äußerst selten.“

Autor

Torsten Blankenburg, CTO

https://www.sieb-meyer.de/produkte/frequenzumrichter/frequenzumrichter-sd4s

Kontakt

Sieb & Meyer AG

Auf dem Schmaarkamp 21

21339 Lüneburg

Deutschland

+49 4131 203 0

+49 4131 38562